- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于DSP的永磁同步电机伺服控制系统设计

摘要:目前,在数控机床、自动化生产线、工业机器人等小功率应用场合,以永磁同步电机(PMSM)为控制对象的全数字交流伺服系统正逐步取代直流伺服系统。介绍了PMSM的数学模型和磁场定向控制原理,并以TMS320F2808型DSP为核心,结合伺服控制特点,设计了一套功能完善、实时性好的PMSM交流伺服系统。实验结果表明电流环响应迅速、速度和位置闭环控制无稳态误差,证明所设计的硬件系统工作可靠,控制速度快。

关键词:永磁同步电动机;数字信号处理器;伺服控制

1 引言

随着高效率的逆变器、数字信号控制器、高性能伺服电机和控制理论的发展,交流伺服系统取代直流伺服系统成为必然的趋势。

PMSM转子无励磁绕组,电机运行效率高,采用高效的稀土永磁材料励磁可以有效地减少电机体积重量,实现高力矩输出,转子转动惯量明显降低。因而PMSM广泛应用于高性能的交流伺服驱动系统中。

此处设计了一种以TMS320F2808型DSP为核心的全数字PMSM伺服控制硬件平台,在此平台上采用矢量控制算法控制PMSM,实现了位置、速度和电流三闭环控制。

2 位置伺服控制策略简介

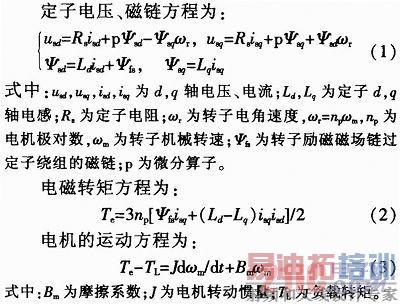

沿用理想电机模型的一系列假设,经过一系列推导可得PMSM在转子同步旋转d,q坐标系下的数学模型。

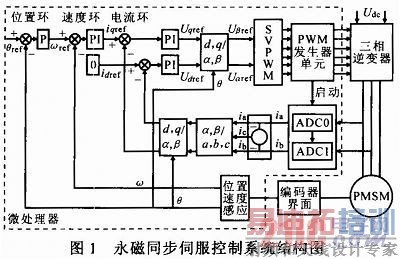

如果不考虑磁路的凸极效应,那么Ld=Lq。由式(2)可知,当is与d轴的夹角为90°时,可获得最大转矩。此时,Te=3npψfsisq/2,由此可得,只要保持is与d轴垂直,可像控制直流电机那样,通过控制isq来控制转矩,实现PMSM转矩的线性化控制。图1示出基于转子磁场定向的PMSM伺服控制系统的结构图。

[p]

3 硬件系统设计

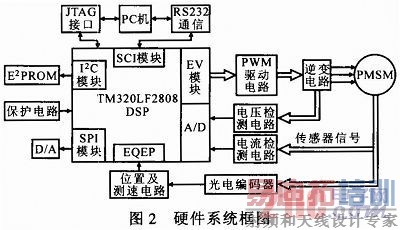

此处以F2808DSP为核心,结合多种外围扩展,构成一套功能完善、驱动简单的PMSM驱动系统,其结构框图如图2所示。

由图可知,本系统的硬件结构主要由以下6部分构成:①PMSM;②DSP主控单元;③速度和位置检测电路;④主功率部分和驱动电路;⑤电流检测电路;⑥D/A转换电路;⑦保护电路。

3.1 逆变电路设计

主电路由三相桥式逆变电路组成。根据控制对象的额定参数,选用MOSFET功率管IRF540N作为逆变电路的功率开关器件。考虑到功率器件的发热问题,MOSFET功率管采用壁贴的安装方法,解决了功率管的散热问题。这种结构保证了系统有足够的电压、电流裕量,提高了系统的可靠性。

3.2 MOSFET驱动

功率管的驱动芯片采用半桥驱动集成芯片IR2106。该芯片内部集成了互相独立的驱动输出电路。由于IR2130内部的6个驱动器输出阻抗较低,直接应用其驱动功率MOSFET器件会引起MOSFET器件的快速开通与关断,这样会造成MOSFET器件漏-源极间的振荡,将引起射频干扰和造成MOSFET器件由于承受过高的du/dt而击穿。所以在本设计中在MOSFET管的栅极与IR2106的输出之间串联一个4.7Ω的无感电阻。

3.3 采样通道

电流检测的方法很多,在本伺服系统中采用电磁隔离霍尔电流传感器CS040G进行电流检测。CS040G的初级电流测量范围为-20~20 A,对应的次级输出电压是-1~1 V。由于DSP A/D输入端只能接收直流信号(0~3.3 V),故由传感器输出来的信号还要经过电平抬升电路。

采样通道电压抬升电路采用运算放大器LM324与外围器件构成加法器,其输入信号有:①霍尔元件的输出电压Uis;②电平抬升参考电压信号Uref。输出为电压信号Uino,Uiso=1.5(Uin+Uref)。

Uis信号幅值在±1 V内,Uref=1 V,因此可保证Uiso为正值。通过RC阻容构成低通滤波电路,消除开关干扰。DSP A/D输入端通过二极管与3.3 V相连实现筘位保护。

3.4 D/A转换电路

为方便观测电机调试过程中出现的中间变量,硬件系统增加了D/A输出电路。目前D/A输出主要有两种方法:①采用软件PWM方法,将数字量经一个I/O口输出并接在一个简单的RC低通滤波器上获得模拟信号,该方案在高频时效果不好;②硬件方法,该方案在低频和高频时,效果都很好,缺点是成本较高。本系统采用硬件方法实现。

D/A转换电路系统采用TLC5620芯片外加双极性输出电路,TLC5620是串联型8位D/A转换器。在控制TLC5620时,只要对该芯片的DATA,CLK,LDAC,LOAD端口控制即可。其中DATA为芯片串行数据输入端,与DSP的SPI从输入/主输出引脚相连,CLK为芯片时钟,接到DSP的SPI时

钟引脚。数据在每个时钟下降沿输入DATA端,数据输入过程中LOAD始终处于高电平,一旦数据输入完成,LOAD置低,则转换输出,实验中LDAC一直保持低电平。

3.5 过流故障信号检测

此平台通过电流霍尔传感器对母线电流进行检测得到电压信号MC,再通过跟随器送入迟滞比较器与阈值电平比较,输出电压信号OC送入DSP的错误控制子模块来实现过流信号的检测。

3.6 脉冲输入接口电路

采用高速光耦合器6N137,其内部是由一个光敏二极管、高增益线性运放及一个肖特基箝位的集电极开路的三极管组成。

4 实验研究

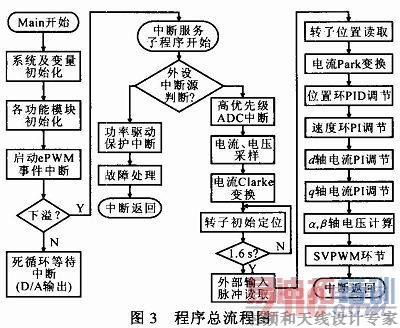

实验中采用三相PMSM,额定电压为36 V,额定电流为7.6 A,额定转速为3 000 r·min-1,额定功率为200 W,极对数为4,直轴电感为0.162 mH,交轴电感为0.142 mH,定子电阻为0.215 Ω,转子感应到定子侧的磁链为0.012 405 Wb。为了验证硬件系统设计的可行性,编制了PMSM伺服控制软件进行实验研究,其软件流程如图3所示。

采用C语言编写伺服控制软件,系统控制周期为40μs,ePWM事件下溢触发A/D转换,然后进入周期中断,对采样信号进行处理得出新的PWM控制信号。编码器线数为1000。 [p]

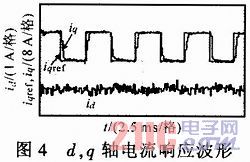

4.1 电流环实验

电流环是内环,其动态响应特性直接关系到矢量控制策略的实现。实验中,给定电机定子q轴电流分量iqref为±8 A方波信号,给定d轴电流分量idref为零,使电机在电流环模式下运行,d,q轴电流响应如图4所示。其中电流控制器比例系数Kp=0.72,积分系数Ki=0.06。

由图可知,实际q轴电流快速跟踪其给定值,电流阶跃8 A响应时间约为0.5 ms,且基本无超调;实际d轴电流控制在其给定值零附近,电流脉动仅有±0.4 A。实验结果达到电流环的设计目的。

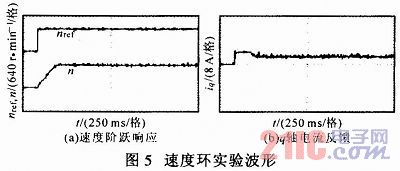

4.2 速度环实验

速度给定决定于外部脉冲频率,其中Kp=2.14x10-2,Ki=1.62x10-6。其速度阶跃响应波形如图5所示。可知,速度阶跃响应时间约为250 ms,速度动态响应较快,稳态时速度跟踪稳定。

4.3 位置环实验

位置给定采用外部脉冲给定。在连续输入指令脉冲电机连续运行时,位置响应及其误差波形如图6所示。θref表示位置脉冲给定Pg,θf表示位置反馈Pf。图6b为位置误差波形。可见,电机连续运行,位置跟踪稳态误差均值为零;动态脉动±12个指令脉冲,对应机械角误差为±1.08°,实验结果表明位置环工作稳定。

5 结论

以TMS320F2808 DSP为核心,结合永磁伺服控制特点,设计了一套永磁同步电动机伺服控制系统,实验结果表明:①单片TMS320F2808型DSP资源即可最大限度地满足永磁同步电动机伺服控制需要,系统成本低廉;②电流环响应迅速、速度和位置闭环控制无稳态误差,所设计系统工作速度快,且工作可靠。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...