- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

RGB-LED背光系统的散热研究

1 介绍

发光二极管( LED) 是一种将电能转换成光固态的半导体器件。相比传统的白炽灯,LED 具有使用寿命长,色域宽,经久耐用,设计灵活,控制简单,环保等优点。因此,LED 被认为是未来最有潜力的光源。由于红,绿,蓝(RGB) 三色LED 可以混合得到非常宽色域的白色光源,使其在液晶显示器( LCD) 的背光应用显得非常吸引人,因为这意味着人类将拥有更薄,使用寿命更长,调光比更高,颜色更鲜艳的环保型液晶显示器。因此,关于直下型LED 背光板和导光型LED 背光板的研究文章发表了很多。世界上第一台采用RGB-LED混合背光的液晶电视也在索尼公司问世,该产品提供了一个非常广的色彩再现范围,是美国国家电视系统委员会(NTSC) 标准色域覆盖面的105% 。

然而, 在这些研究成果背后散热问题依然存在,LED 发光过程中产生的热量会导致LED 的输出光强度减小,并使其主波长漂移。这两个因素会使显示器的色温变化,导致不同的NTSC 结果。再者,热量也会缩短显示器的寿命。因此,为了保证图像质量和显示器的可靠性,背光系统的散热研究是至关重要的。

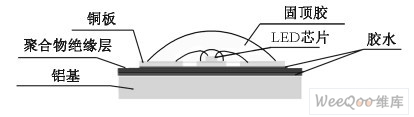

为了提高RGB-LED 背光系统的散热性能, 两个方面可以考虑: (1) 提高单颗LED 的散热性能。(2) 提高LED 阵列的散热性能。作为一个RGBLED背光系统设计人员,我们选择第二种方案来解决散热问题。为了改善LED 阵列系统的散热性能,同样有两种散热方法: (1) 使用风扇来增加背光系统周围空气的流速。(2) 减少从结点到环境的热阻。把背光模块设计在经济的,散热性能杰出的导热基板印刷电路板上是更好的方案[7]。目前被广泛应用的常规聚合物绝缘金属基板( IMS) 技术使用聚合物或环氧树脂材料作为绝缘层,其结构如图1 所示,这种技术需要对金属基底表面进行特殊处理,而绝缘层的最小厚度大约是75 微米,这将增加整个绝缘金属基板的热阻。此外,传统的IMS 技术在高温下会产生绝缘层和金属基底分层现象。

在本文中,我们用磁控溅射技术实现了一种新型绝缘金属基板的PCB。我们在铝基表面用化学方法生成一层厚度为30 至35 微米的绝缘层,用磁控溅射技术在绝缘层上形成所设计的电路。这种绝缘金属基板PCB 散热性能优越,还能消除高温下的分层或剥离。

经过测试,新型绝缘铝基板和传统的聚合物绝缘铝基板的热阻分别是4. 78℃ /W 和7. 61℃ /W。

2 磁控溅射技术

2. 1 基本溅射过程

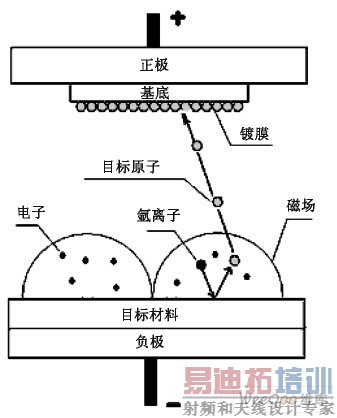

溅射是一种将金属,陶瓷和塑料等材料沉积到一个表面,从而形成一层薄膜的真空工艺过程。基本溅射工艺如下: 电子撞击惰性气体原子( 通常氩) ,使其成为离子。这些高能离子在电场的作用下轰击欲沉积的目标材料。强烈的轰击使目标原子逃出材料表面,在电场的作用下最终在基板的表面形成一层原子层薄膜,该原子层薄膜的厚度取决于溅射时间。

图1 常规聚合物绝缘金属基板PCB 的结构

图2 磁控溅射过程示意图

2. 2 磁控溅射过程

图2 是磁控溅射全过程,和基本溅射过程相比,两者的主要区别在于磁控溅射过程比基本直流溅射过程在目标区域多一个强大的磁场,这个磁场使得电子沿着磁场线在目标区域运动,而不会被基底吸引过去。因此,相比于基本溅射过程,磁控溅射过程有三个优点: (1) 等离子区仅限于目标材料附近,不会损害正在形成薄膜。(2) 电子运动的距离变得更长,增加了电子电离氩原子的概率,这意味着更多的目标原子将被轰击出来,从而提高了溅射工艺的效率。(3) 磁控溅射产生的薄膜杂质含量最小,保证了膜的质量。

3 阳极氧化绝缘铝基线路板设计

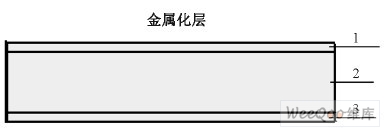

如图3 所示,阳极氧化绝缘铝基线路板由3 层组成: 铝基层,阳极氧化绝缘层和金属化层,其中金属化层由3 层膜组成,分别是基底膜,导电膜和焊接膜。

图3 阳极氧化绝缘铝基线路板的结构

3. 1 铝基层

铝基层是这个线路板的基础,在选材上要综合考虑两方面的因素: (1) 选择的铝材需要有一定的机械强度和加工性能; (2) 适合氧化和绝缘处理。

在一定条件下,铝基层可以加工成翅片形状。

3. 2 阳极氧化绝缘层

阳极氧化绝缘层,通过特殊的阳极氧化处理形成微孔结构,这些微孔结构决定其电气绝缘性能。

根据不同的加工技术, 其抗电强度达到250V 到3000V。通过光刻掩膜技术将线路图画在这一层上。

这种设计实现了无缝拼接基底层和绝缘层。与此同时,LED 芯片将直接连接到该层上, 这使得芯片、印刷电路板和散热器形成一个统一的整体,显着提高了线路板的散热性能。

3. 3 金属化层

金属化层由基底膜,导电膜和焊接膜组成。金属化层不仅要满足导电功能还要保证金属化层和阳极氧化绝缘层之间足够的结合力。电路将通过磁控溅射技术在该层上形成,如图4 所示。

1) 基底膜

基底膜的厚度在0. 1 到0. 15 μm 之间,通过使用磁控溅射技术沉淀铬或钛金属形成该膜。基底膜的作用主要是提供金属化层和阳极氧化绝缘层之间足够的结合力。使用磁控溅射技术,这种结合力可以达到1000N / cm2 ,使得两层之间的连接更加牢固稳定。此外,基底膜还有很好的高温热阻属性,当温度高于320℃ /10s 时能保证不存在泡沫和剥落现象。因此,完全适用于无铅焊接技术。

2) 导电膜

导电膜的厚度在1 到2μm 之间,通过使用磁控溅射技术沉淀铜,镍或铜镍合金形成该膜。导电膜的主要功能主要包括两个方面,一个方面是承载一定的电流密度,另一方面是当基底膜和焊接膜因为不同的膨胀系数发生形变时,通过导电膜的缓冲作用来保证整个金属化层的稳定性。

3) 焊接膜

焊接膜的厚度在0. 3 到0. 8μm 之间,通过使用磁控溅射技术沉淀类似于金、银这样具有良好导热导电性能及焊接性能的金属形成该膜。焊接膜的主要功能就是方便在上面焊接包括LED 在内的电子元器件。

图4 金属化层的结构

1—焊接膜2—导电膜3—基底膜

4 制造工艺技术

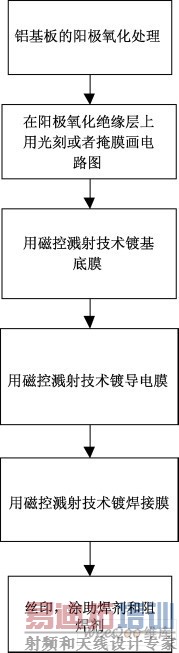

如图5 所示,整个工艺过程涉及5 个步骤,我们将其简化为3 个部分。

图5 阳极氧化绝缘铝基线路板的制造工艺流程图 [p]

4. 1 铝基的阳极氧化处理

铝基首先要进行衬底表面脱脂和消毒处理,然后放进充满电解质的电解槽中。电解质可以是硫酸或者草酸,电解质由氧化层的性能要求和工艺条件决定。在氧化处理的过程中,铝基表面作为阳极。

工艺条件包括电解液浓度, 电流强度和电解温度,为了得到合格的阳极氧化绝缘层,电解时间应该被控制好。

4. 2 磁控溅射技术镀膜

在开始镀膜之前,我们首先需要在阳极氧化绝缘层上用光刻或者掩膜技术画出电路图。如采用光刻工艺制作电路图形时,要在氧化处理好的铝板上涂布感光、曝光、显影等处理,在将铝板装夹到没有掩膜的夹具上。如采用掩膜工艺制作电路图形时,只是在装夹氧化处理好的铝板时在夹具的面上装掩膜板即可。

4. 3 后道工序

根据设计要求,对镀好膜的铝基绝缘氧化印刷电路板在相应的位置涂助焊剂和阻焊剂,以便安装电子元器件。

5 热阻计算方法

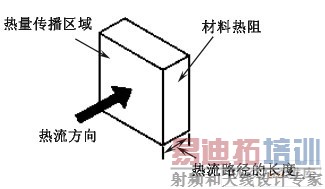

热阻,即导热物质阻止热量从热源传导到吸热设备的一种阻抗,其单位为℃ /W,如图6 所示。

图6 热阻即导热物质阻止热量从热源传导到吸热设备的一种阻抗

热阻的定义如下:

其中,Rθ为两点之间的热阻,ΔT 为这两点间的温度差,P 为热量在这两点间的传播速率。

5. 1 热阻计算方法

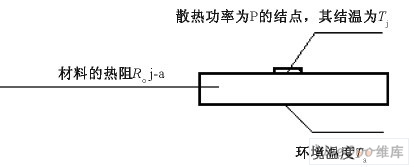

测量LED 热特性的主要方法有红外热成像法、光谱法、光功率法、引脚温度法和电气参数法。本文提出了一个改进的电气参数法。我们看一个结点与环境之间的热阻测量的例子,参照图7。

图7 结点与环境之间的热阻的计算方法示意图

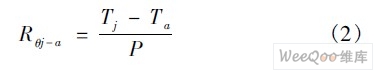

结点与环境之间的热阻有如下表达:

其中,Rθj - a为结点与环境之间的热阻,Tj为结点的温度,Ta为环境温度,P 为在热平衡状态下LED的散热功率,有如下表达式:

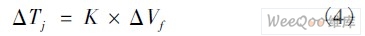

其中,PEL为电功率,POPT为光功率。如果电流足够小,结点温度变化量ΔTj与正向电压变化量ΔVf呈良好的线性关系,因此,结点温度可以做如下表达:

其中,K 为温度灵敏度系数。此外,最初的结点的温度Tj0几乎和环境温度Ta相同,所以,结点与环境之间的温度差可用以下关系描述:

通过整合公式(2)、(3) 和(5) ,我们最终可以得到如下公式:

5. 2 结点到环境的热阻测量步骤

从公式( 6 ) 可以看出, 为了确定材料热阻Rθj - a,必须确定结点上升的温度、进入测试LED 电功率和光功率。通过测量测试LED 的正向电压的变化量,结点上升的温度可以很容易的确定,如公式(4) 所示。通过将测试LED 的正向电压和正向电流相乘,其电功率可以轻松计算而得。但其光功率却不好确定,因为较电功率而言光功率实在太小了,因此我们忽略它的影响。

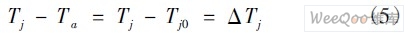

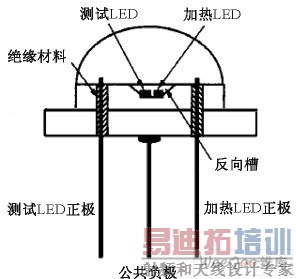

结点到环境的热阻测量步骤如下所述,其测量设备的示意图如图8 所示。

1) 选择一个大功率LED 为加热LED 并且选择一个常规的LED 作为测试LED。

2) 根据公式(4) 所示,测量并计算测试LED的温度灵敏度系数K,或在某些技术文件中查找。

3) 电隔离两个LED。

4) 用细长导线将加热LED 正极一端与测试LED 正极一端相焊接,并将他们公共的阴极相连。

由于它们将用于承载加热电流与测量测试LED 的ΔVf,所以导线需要足够长以用于外部的扩展。

5) 在测试电流If很小的情况下,测量测试LED的初始Vf0 。只有测试电流非常小时, 才会产生很少量的热量。

6) 给加热LED 加上设计之后的电压。由于要使设备热稳定,所以至少保持这种状态30 分钟。

7) 在加热电流下,测量测试LED 的Vf 。

8) 关闭加热LED,并立即再设计电流下,再次测量测试LED 的Vf1 。

9) 将ΔVf( Vf1 - Vf0) 与K 相乘以计算测试LED 的ΔTj 。

10) 将Vf与If相乘以计算散热功率,这里我们假设散热功率等于它的电功率。

11) 利用公式(6 ) 计算结点与环境之间的热阻。 [p]

图8 结点与环境之间热阻的测量设备示意图

6 阳极氧化绝缘铝基线路板的热阻

常规聚合物绝缘金属基线路板和阳极氧化绝缘铝基线路板的热阻可以通过上述方法计算得到。

使用上述方法我们很容易能计算得到两种金属基线路板的热阻,本文并不满足于单一的整体热阻,同时也测量计算了线路板各个部分的热阻。

线路板各部分的热阻呈串联模式,例如基板到环境的热阻就是基板到热沉的热阻与热沉到环境的热阻之和。

图9 是常规聚合物绝缘金属基线路板的测量设备,图10 是阳极氧化绝缘铝基线路板的测量设备。

图9 常规聚合物绝缘金属基线路板的测量设备

图10 阳极氧化绝缘铝基线路板的测量设备

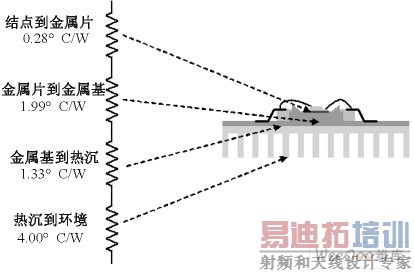

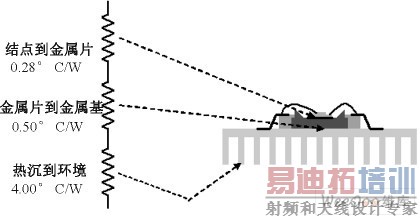

常规聚合物绝缘金属基线路板和阳极氧化绝缘铝基线路板的热阻值如图11 和图12 所示。

图11 常规聚合物绝缘金属基线路板的热阻

图12 阳极氧化绝缘铝基线路板的热阻

从上述的计算结果我们可以发现,阳极氧化绝缘铝基线路板的热阻要比常规聚合物绝缘金属基线路板的热阻低59. 2%。

从上述示意图中我们也能发现,有两个因素导致了阳极氧化绝缘铝基线路板的热阻要比常规聚合物绝缘金属基线路板的热阻低:

1) 常规聚合物绝缘金属基线路板在结构上比阳极氧化绝缘铝基线路板多一层。

2) 阳极氧化绝缘铝基线路板上的阳极氧化绝缘层要比常规聚合物绝缘金属基线路板上的聚合物绝缘层薄很多,而且其导热性能也优良得多。

7 结论

在RGB-LED 背光系统的开发过程当中, 散热是个非常重要的课题,本文实现了一种新型的铝基绝缘线路板并提出了一种改进的电气参数热阻测量方法。相对于常规聚合物绝缘金属基线路板,阳极氧化绝缘铝基线路板具有如下优势:

1) 在线路板的阳极氧化绝缘层和铝基层之间没有机械连接缝隙,提高了线路板整体的机械性能。

2) 在金属化层的三层膜使用磁控溅射技术生成,能提供至少1000N / cm2 的结合力,这一点同样提高了线路板整体的机械性能。

3) 新型的线路板减少了常规线路板的层数,减小了绝缘层的厚度,使其整板的热阻比常规线路板降低了59. 2%。

因此,对比与常规聚合物绝缘金属基线路板,阳极氧化绝缘铝基线路板更加适合使用在RGB-LED背光系统当中。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...