- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

X射线检测仪控制系统的设计

摘要:基于提高X射线检测仪稳定性与智能控制水平的目的,对其控制系统进行了设计。描述了该控制系统的组成结构,给出了电路原理图。整个控制系统由运动控制单元、高压控制单元以及面板控制单元组成,并采用微控制器、数字隔离器、CAN总线、冗余设计、高精度模数/数模转换器等器件与技术进行控制系统的硬件设计,从而保证了系统的稳定性与智能控制水平。描述了该控制系统的软件设计思想,给出了流程图。本控制系统已成功应用于X射线检测仪中,实验结果表明,该系统运行稳定可靠,达到X射线检测仪的控制要求。

关键词:X射线检测仪;微控制器;CAN总线;冗余设计

随着新型器件封装的快速发展,电子器件趋向体积小、质量轻、引线间距小,同时高密度贴装电路板、密集端脚布线均使得焊接缺陷增加,愈来愈多的不可见焊点缺陷使检测更具挑战性,常规显示放大目测检验已不能满足需求。这对表面安装技术(SMT)及检测提出了更高的要求。而X射线焊点无损检测技术则可以满足需求,它与计算机图像处理技术相结合,对SMT上的焊点、PCB内层和器件内部连线进行高分辨率的检测。X射线检测对没有检测点的BGA封装尤其重要,其焊锡球内的空腔以及漏掉焊锡球,或焊锡球错位,只能通过X射线检测(AXI,Automat-ic X-ray Inspection)系统检测出来。

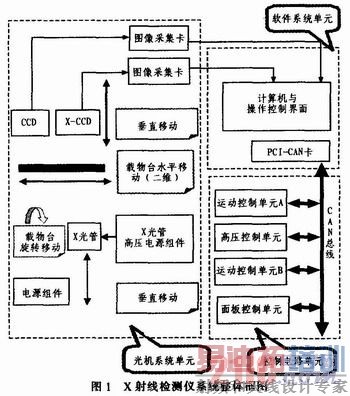

1 X射线检测仪整体结构

整个检测仪由光机系统、软件系统、控制系统等3个单元组成,如图1所示。光机系统由X射线管、图像增强器、X射线CCD成像器、移动平台等组成,主要完成图像采集、载物台三维空间移动等功能;软件系统是整个检测仪的神经中枢,实现图像分析、操作控制等功能;控制单元则是整个检测仪的执行者,它根据计算机指令来完成载物台的移动控制、X射线的强度控制,以及控制面板信息采集等功能。

2 X射线检测仪控制系统

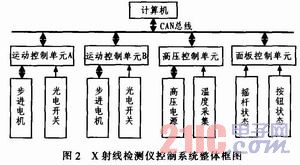

X射线检测仪控制系统由运动控制A、运动控制B、高压控制和面板控制等4个单元组成,其整体框图如图2所示。

其中,计算机组成整个控制系统的操作界面,负责发送控制命令和接受各个控制单元的状态信息,以便监控整个系统的运行状态;运动控制单元A负责控制载物台X方向步进电机与光管上下步进电机的运行,以及光电开关信号采集;运动控制单元B负责控制载物台Y方向步进电机与像增强器步进上下步进电机的运行,以及光电开关信号采集;高压控制单元负责对X光管高压电源进行控制,以及X光管环境温度的采集;面板控制单元则是负责采集运动摇杆、控制按钮的状态信息,以及控制载物台旋转。 [p]

2.1 共有模块

2.1.1 微控制器(MCU)

X射线检测仪控制系统各个单元在电路设计中都有一些共有模块,其中4个单元都采用Infineon 16位微控制器系列中的XC164CS作为每个单元的控制芯片。Infineon系列微控制器在汽车助力转向、发动机点火控制、车身控制以及汽车安全控制方面有广泛的应用,适应在恶劣环境下工作,是汽车电子领域的主流高档单片机品牌之一,并且现在也广泛应用于工业自动控制领域,所以选用这款微控制器能提高控制系统的稳定性和抗干扰能力。

2.1.2 IO隔离

每个控制单元的MCU与外围芯片之间都采用ADI公司iCoupler系列数字隔离器进行数字隔离。基于iCoupler工艺的数字隔离器在集成度、性能、功耗、易用性和可靠性方面都要优于光耦合器,高达到5 000 Vrms高压隔离性能,并且iCoupler器件是配套齐全的器件,除了常用的旁路电容以外无需外部元件,同时能以较高的数据速率(达100 Mbps)和较短的传播延迟(18 ns)比较快速地工作,它们还具有延长的工作寿命,不存在LED的耗坏问题。因此选用iCoupler系列数字隔离器作为IO数字隔离,能进一步提高控制系统的稳定性和抗干扰能力。

2.1.3 CAN总线

CAN总线是一种有效支持分布式控制或实时控制的串行通信网络。由于CAN总线具有通信速率高、开放性好、报文短、纠错能力强以及控制简单、扩展能力强、系统成本低等特点,越来越受到人们的关注,应用的领域也越来越广。所以选用CAN总线作为整个控制系统的总线。

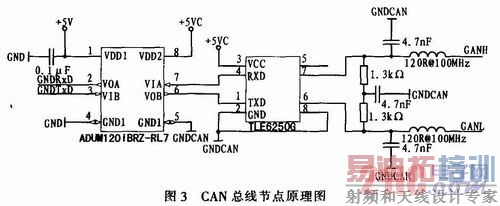

CAN节点一般采取CAN控制器或CAN接口芯片和总线驱动器构成,具体有3种构成形式:1)独立CAN通信控制器和驱动器构成;2)带控制功能的I/O器件和CAN驱动器构成;3)带在片CAN微控制器和CAN驱动器构成。本系统采用第3种形式,有利于简化电路设计,在冗余设计时便于程序控制,如图3所示。

CAN冗余有完全冗余和部份冗余两种。完全冗余就是双控制器冗余:双控制器+双驱动器+双总线。部分冗余有两种形式:1)双驱动器冗余:单控制器+模拟开关+双驱动器+双总线;2)双总线冗余:单控制器+单驱动器+模拟开关+双总线。而XC164CS采用了强大的增强的C166S V2内核架构并带有TwinCAN模块,其包含两个可以独立操作的CAN节点,完全能履行CAN2.0B规范,所以本系统采用部分冗余中的双驱动冗余,这样的冗余设计增强了控制系统稳定性。

2.2 运动控制单元

步进电机是一种将电脉冲转化为角位移的执行机构,可以通过控制脉冲个数来控制角位移量,从而达到精确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。X射线检测仪共有4个步进电机,采用日本东方电机AS66AC步进电机,分别控制载物台的二维移动、X射线管上下移动、以及像增强器和X射线CCD成像器的上下移动,它们是整个检测系统的运动完成单元,所以步进电机的驱动至关重要。

[p]

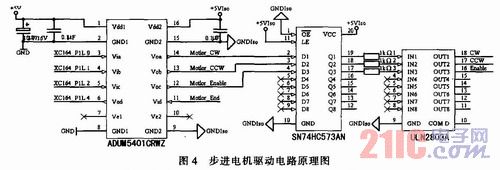

步进电机驱动电路主要由微控制器、数字隔离器、锁存器和放大电路组成,利用微控制器的I/O端口,通过数字隔离器ADUM5401隔离,经74HC573锁存,由ULN2803放大来驱动步进电机驱动器,如图4所示。同时收集步进电机驱动器的End信号,以判断电机定位是否完成,确保电机正常运行。

2.3 高压控制单元

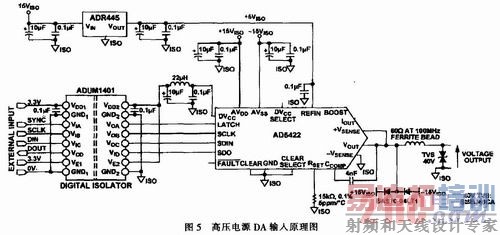

X射线源的控制实质上是控制X射线管的管电压和灯丝电流,也就是控制管电压高压电源和灯丝电流电源。本系统采用杭州源谷TXR1010系列X射线高压电源,它需要两路0~10V电压分别控制管电压、灯丝电流,同时需要对实际管电压、灯丝电流进行采样,检测高压电源是否正常工作。而X射线的稳定性对成像质量相当重要,所以需要选择一款高性能DAC做为高压电源0~10 V模拟量输入,一款高性能ADC对高压电源进行模拟量采样。

AD5422是一款单通道16 bit DAC,通过软件可选择其输出配置,在电压模式下其输出选择范围为5 V,10 V,±5 V和±10 V;在电流模式下其输出选择范围为4~20 mA,0~20 mA和0~24 mA。因此选择这款DAC作为X射线高压电源管电压、灯丝电流的控制输入,原理图如图5所示。而AD7793适合高精度测量应用的低功耗、低噪声、完整模拟前端,内置一个低噪声24位∑-△型ADC,其中含有3个差分模拟输入,还集成了片内低噪声仪表放大器,可直接输入小信号。因此选择这款ADC对实际管电压、灯丝电流进行采样,原理图如图6所示。

3 软件设计

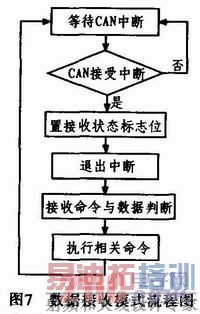

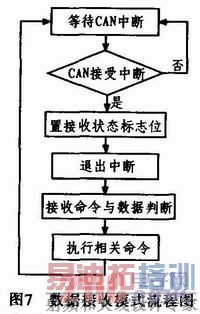

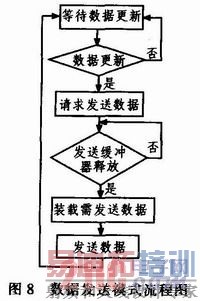

X射线检测仪控制系统是在MCU基础上进行开发的,其软件设计也就是对MCU进行程序编写。X射线检测仪控制系统由4个单元组成,所以本系统软件设计则是对这4个单元MCU进行程序编写。从各个单元实现功能上分析:运动控制单元和高压控制单元通过CAN总线接收计算机的控制命令,面板控制单元通过CAN总线来发送摇杆与按钮状态信息给计算机,因此程序编写可以分为数据接收和数据发送两种模式。

数据接收模式是指MCU不会主动发出控制指令,只有通过CAN总线接收到计算机控制指令后,才会进行相关操作,其流程图如图7所示。例如对步进电机进行控制,运动控制单元会一直等待着计算机的控制命令(即CAN接收中断),如果有控制命令产生,则进入CAN中断,置接收状态标志位,接着退出中断,然后判断相关指令是否为控制步进电机,如果是,则对步进电机进行控制。

数据发送模式是指当状态信息有数据更新时,将通过CAN总线把更新的状态发送给计算机,其流程图如图8所示。例如当有一状态按钮按下,这时MCU会检测到这个变化,同时去请求数据的发送,如果CAN发送缓冲器释放,则装载需要发送的状态数据,然后通过CAN总线发送到计算机。

4 总结

X射线检测仪控制系统已经实现并完成联调,满足了X射线检测仪对控制系统可靠性和灵活性等高要求。同时实现了控制系统各单元相对独立,各单元之间的连线简洁,系统操作简单,使用可靠,在使用中取得了良好的效果。由于微控制器、数字隔离器、CAN总线、冗余设计、高精度模数/数模转换器等器件与技术的应用,使X射线检测仪的稳定性、抗干扰能力、智能控制水平进一步提高。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...