- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于PLC和脉冲伺服在枕式包装机上的应用

1. 概述

智能伺服技术是近年来新兴的一种机电一体化技术。它是在传统伺服驱动技术的基础上,融合了运动控制技术、DSP技术、PLC技术、现场总线技术等多种现代控制技术而形成。智能伺服产品具有智能化、网络化、模块化、数字化等特征,是未来伺服技术发展的方向。

本文介绍的 iPack2000多轴伺服枕式包装机控制系统基于我国自主研发的iDrive 智能伺服,以一体化高集成度的智能伺服解决方案,替代传统的PLC+伺服驱动器的方案。iDrive 智能伺服控制器内建电子凸轮和色标抓取和补偿功能,兼容热切和冷切工艺,通过伺服驱动系统底层实现双轴同步,系统响应快,同步精度高,电控设备成本较传统脉冲伺服方案降低40%。驱动器可以和HMI实现直连通讯,大大增强了控制系统的简洁性,减少了设备调试所需的时间。

2. 基于脉冲的传统系统和智能伺服系统的比较

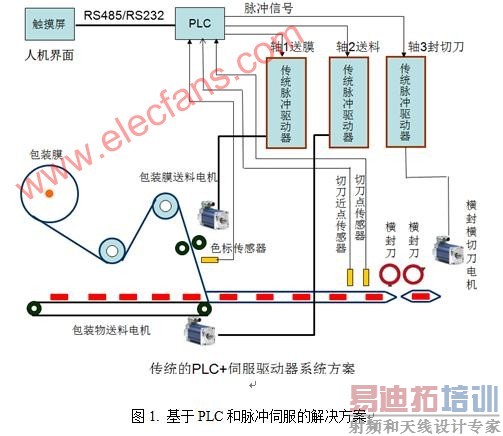

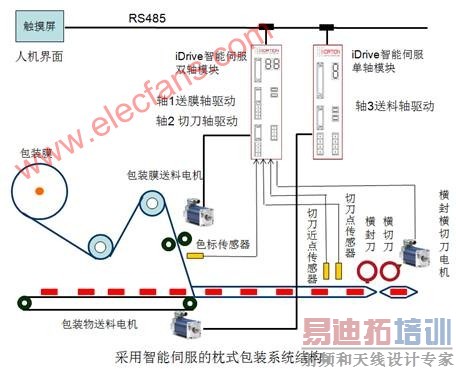

图1和图2显示了传统的PLC+伺服驱动系统方案以及采用智能伺服控制器的iPack2000系统方案结构对比。

图1. 基于PLC和脉冲伺服的解决方案

图2. 基于智能伺服的解决方案

从图1和图2的对比可以看出,智能伺服的控制方案采用了内置控制器替代PLC,在一个双轴iDrive智能驱动器内部实现两轴(切刀轴和送膜轴)的同步以及电子凸轮关系,色标补偿也在同一智能伺服控制器内部完成,系统响应大大提高,系统结构简化,成本也显著降低。同时,由于采用了总线型的结构,采用智能伺服的系统方案更加灵活,可以非常容易地变化为双轴系统或者四轴乃至多轴系统。

3. 内置电子凸轮的智能伺服系统的枕式包装解决方案

下面以图2所示的三轴伺服枕式包装机控制系统为例对系统各部分进行说明,该枕式包装机横向封切方式为热封冷切,即先进行热封,再进行横切。系统也能方便地通过设置,兼容常见的热封热切工艺。设备运行过程中,横封横切刀的运行速度保持匀速(以下简称主动轴),送膜轴(以下简称从动轴)的速度以凸轮关系运行,并引入色标补偿。凸轮的功能是并保证在横封和横切时,送膜轴的运动和横封刀以及横切刀的在切割点的运动保持严格同步。送料轴以送膜轴的实际运动速度和位置,与之保持严格同步。切刀近点传感器信号的引入是应某枕式包装机制造商的要求而设置的,目的是为了防止色标信号的误检测。此功能也可以不用引入传感器信号,而在系统内部以软件的方式实现。

3.1 工艺流程

包装物经过送料机构被送进包装膜内,先完成纵封作业;之后装物在纵封后的包装膜内继续前进,进入横封横切工艺,完成进行横封和横切,最终成为成品。

3.2系统框图

如图3所示系统共有三个伺服轴,由一台双轴iDrive智能伺服和一台单轴智能伺服以RS485总线方式实现联网控制,由双轴iDrive作为主控制器。双轴iDrive内置的两个伺服驱动模块分别用于控制横封(横切)刀轴和送膜轴,单轴iDrive控制送料轴。其中从动轴(即送膜轴)以设定的电子凸轮跟随主动轴(横封横切轴)运动,保证横封横切的严格同步,同时从动轴根据由色标信号检测得到的位置补偿信号对从动轴进行位置补偿,送料轴则根据从动轴的实际位置与之保持完全同步跟随运动。I/O信号中的切刀信号和色标信号直接连接到双轴iDrive的I/O接口中。Jog运动模式的控制信号也接入双轴iDrive的I/O口,包括用于调试的从动轴的向前运动和向后运动两个运动方式控制开关。图4显示了伺服系统的接口以及主动轴和从动轴的分配。

SHAPE * MERGEFORMAT

图3. 控制回路示意图

SHAPE * MERGEFORMAT

[p]

[p]

图 4. 双轴iDrive主动/从动轴设置

3.3 系统设定以及电子凸轮

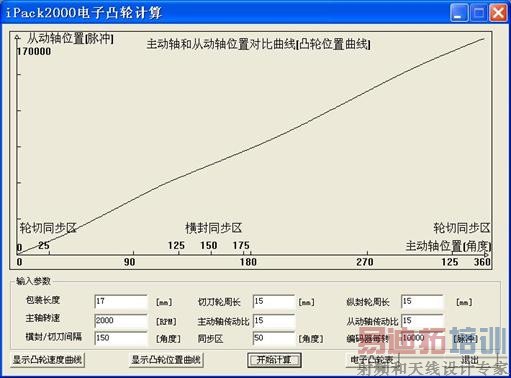

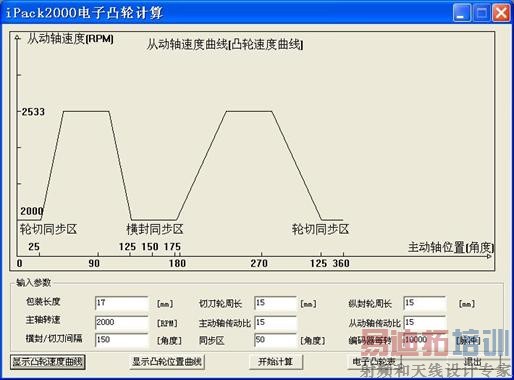

1) 图5、图6和图7显示了本系统的调试界面,此调试界面主要提供给机器制造商使用,参数的调试可以在PC上实现,也可以在通用的HMI上完成,也可以根据客户的具体要求来进行软件定制。

图5. iPack2000参数设置界面

图6. iPack2000电子凸轮计算(凸轮位置曲线)

图7. iPack2000电子凸轮计算(凸轮速度曲线)

图6和图7显示了iPack2000电子凸轮的计算,图6显示的是主动轴位置和从动轴位置值的对比曲线,其中横坐标是主动轴位置值,纵坐标是从动轴的位置值。图7显示的是在一个包装区间内从动轴的速度曲线,从中可以看出有两个速度同步区,分别是横封同步区和横切同步区。对于常见的热封热切工艺,则只需要设置一个同步区即可。

3.4 色标补偿量的计算

l 补偿量计算

补偿量的计算主要依靠色标信号和切刀近点信号,如图8所示。补偿测量值为 L=L1+L2/2,即补偿测量值为切刀近点信号到色标信号之间的电机编码器脉冲数加上色标宽度的一半。

取得补偿测量值以后,系统再进行净补偿值的计算,其方法是:

净补偿值=补偿标准值-补偿测量值; [p]

l 补偿区域

得到净补偿值以后就需要对从动轴的运动速度进行补偿,为了保证横封横切时包装物输送速度的平稳性,需要避开主动轴和从动轴的同步区域进行补偿工作。补偿区域的设置如图9所示。

SHAPE * MERGEFORMAT

图 8. 补偿量计算和补偿点选择说明

SHAPE * MERGEFORMAT

图 9. 补偿区域说明

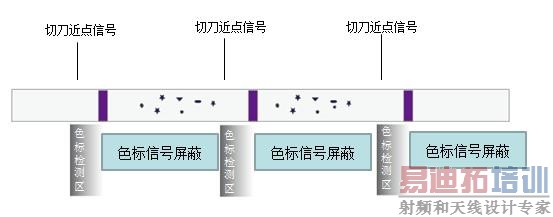

3.5 采用切刀近点信号或软件方法避免误色标信号误检测

从上面的系统工作流程中可以看出,系统将不断检测色标,并根据检测到的误差,对送膜轴的运行进行补偿,确保横封横切的位置准确。但包装膜上也有可能存在污染或其他印刷图案,容易引起色标检测的误检测。为解决此问题,在系统中引入切刀近点信号,以此信号作为色标检测的起始信号,在此范围以外的区域将不进行色标信号的检测,如图10所示。

图10. 色标检测区域示意

需要说明的是,这种通过对色标信号的屏蔽来限定色标检测区域的功能也可以通过纯软件的方式来实现,使得系统更加简洁。即以切刀传感器信号为基准(不是切刀近点信号),设定发生切刀动作后一定长度才启动色标信号的检测,从而达到屏蔽色标检测干扰的效果。具体的设定位置长度可根据包装物的长度以及设备的相关尺寸来计算,并通过设定相关参数完成。

4. 结束语

利用iPack2000组建多轴枕式包装控制系统,有如下的优势:

(1)系统简单、结构紧凑。

由于iPack2000内建了电子凸轮和车标抓取和补偿功能,而且智能驱动器可以直接和HMI连接,使得系统的组建显得更为简洁和方便。

(2)显著价格优势和性能优势

由于电子凸轮、同步、跟随功能内置于iDrive内部,系统的凸轮功能无需通过上位PLC来进行,直接在驱动器级就实现了同步和跟随的功能,系统的响应速度和控制精度都有了显著的提升。而原先的PLC可以直接省略或选择功能更小的PLC,从而达到了节省投资的目的。

基于我国自主知识产权智能伺服技术的多轴伺服枕式包装机控制系统iPack2000采用总线型控制架构,内置运动控制器,内建电子凸轮、多轴同步飞剪、多轴跟随,高速色标实时补偿,内置PLC完成I/O功能,全部运动控制均在伺服驱动器级别完成,系统响应快,结构简单,扩展性强,可广泛应用于各种多轴枕式包装机,造价低廉,比进口产品节省成本超过50%,将逐步成为枕式包装行业控制系统的主流方案。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...