- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于双DSP的大功率变流器通用控制平台的设计

摘要:介绍一种大功率变流器通用控制平台,是以TMS320C6713B为浮点算法运算核,TMS320F2812为系统定点控制核的双DSP的控制系统架构。详细分析该系统设计各模块硬件电路和软件程序设计。该系统控制平台运算性能强,具有很好的通用性和扩展性,已成功应用于400 kVA岸电电源样机中。

关键词:大功率变流器;通用控制平台;双DSP;FPGA通信扩展

变流器技术及现代电力电子技术在交流变频调速、供电电源、电力系统输配电、电能质量控制等方面应用广泛。大功率变流器具有相同或相近的主回路结构。其控制器结构基本是由信号调理电路、A/D转换电路、微处理器(DSP或单片机)、PWM发生器、开关量输入输出、与上位机通信(串口或网口)电路等部分组成。因此,变流器装置控制器具有广泛的共性,这里提出一种基于双DSP(TMS320C6713B与TMS320F2812)架构的大功率变流器通用控制平台的设计方案。与变流器专用控制器相比通用性更强,有利于变流器控制器软硬件的模块化设计,并促进变流器装置控制算法研究,缩短其产品研发周期。

1 系统整体设计

图l为控制平台的控制系统框图,该系统设计以TI公司的双DSP处理器TMS320C6713B(浮点DSP)和TMS320F2812(定点DSP)为核心控制器。浮点DSP TMS320C6713B扩展AD总线、实现浮点运算、HPI接口在线编程;而定点DSPTMS320F2812事件管理器实现PWM控制、转速采集、开关状态控制、故障检测以及部分通信等功能。双端口RAMIDT70V25实现双DSP通信,具有IDT70V25 8 K×16 bit共享区,逻辑忙与中断访问仲裁方式。同时该控制系统扩展有1片FPGA,用于实现网络通信、ISP、液晶显示、键盘输入等。

2 系统硬件电路设计

2.1采集电路

2.1.1电流、电压检测电路

为有效调节变流器主回路输出电压、电流及功率因数等,分别采集三相电压、电流信号和直流环节电压等输出信号。 [p]

鉴于该控制平台采样精度和采样速率的需要,选用Analog Device公司的AD7865型A/D转换器。该器件是一款高速、低功耗、4通道同步采样的14位A/D转换器,采用+5 V供电;其内部有1个2.4μs的逐次逼近的A/D转换器,4个跟踪/保持放大器,内部2.5 V参考电压,片上时钟振荡器和1个高速并行接口;同步采样4通道输入信号,允许±10 V和±5 V两种输入范围,这里选用±10 V输入电压。该设计每片AD7865都可同时采集4路模拟信号,图2为AD7865部分信号调理电路。

主回路输入与输出侧三相线电压、三相电流、直流电压和电流、输入与输出滤波器线电流均经霍尔传感器采集以电流输出。霍尔传感器输出的电流信号通过插槽输入A/D采样电路,经精密电阻转换为±15 V电压信号。该电压信号经具有调幅功能的有源低通滤波器转化为+10 V的电压信号,再经反相器送入AD7865的模拟量输入端。AD7865的、BUSY、等控制信号是由TMS320C6713B的EMIF总线经EPM570T100型CPLD逻辑译码实现的。

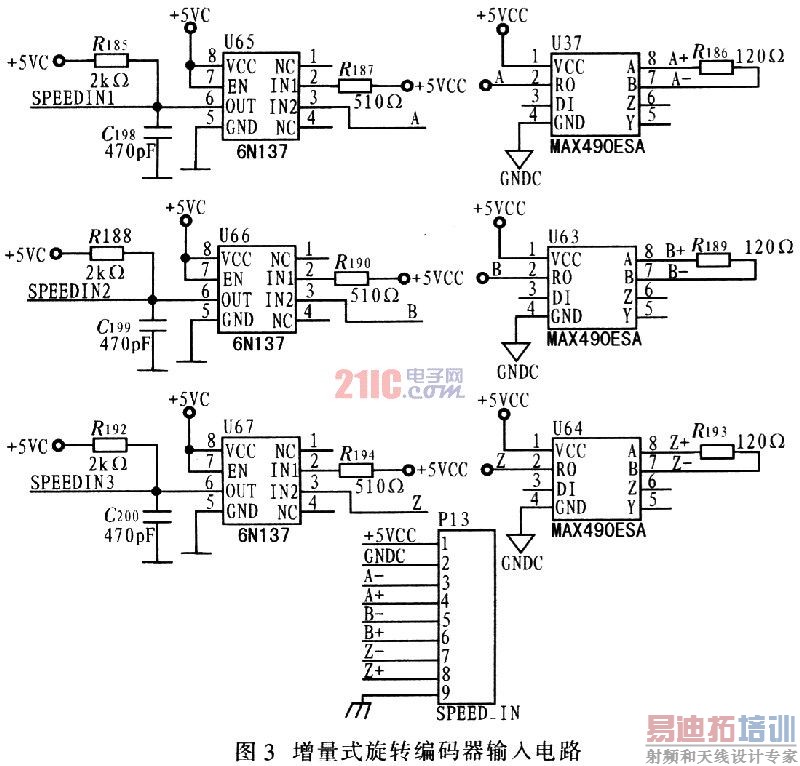

2.1.2电机转速检测电路

变流器通用控制平台选用增量式光电编码器设计电机测速器,其光电编码器输出脉冲波型相差90°的QEPI、QEP2两相信号,正转时QEPl相超前QEP2相;反转QEP2相超前QEPl相。根据光电编码器输出光脉冲频率测定电机转速。增量式旋转编码器与被测电机同轴转动,输出A、B、Z 3路差分信号。其中A、B两组脉冲相位差90°,可方便判断旋转方向,而Z路为每转一个脉冲的基准点定位。这3路差分信号经MAX490ESA将差分信号转换为逻辑信号,再经高速光耦6N137隔离送入TMS320F2812的正交脉冲编码电路,测定电机转速。增量式旋转编码器差分信号输入电路如图3所示。

2.2微处理器核心电路

通用控制平台的核心单元主控制器需兼顾实现系统的定点与浮点运算、模拟采样、保护、通信等功能,因此采用浮点DSP+定点DSP+FPGA的主控制器架构。其中,浮点DSPTMS320C6713B通过CPLD EPM570T100总线扩展AD7865完成三相电压、电流。频率以及直流电压等控制参数;坐标变换等初级复杂浮点运算;控制算法实现以及运行状态记录存储等。定点DSP TMS320F2812主要实现外设功能和部分定点运算。TMS320-F2812通过双端口RAM IDT70V25读取TMS320C6713B的运算结果;通过事件管理器模块EVA、EVB实现SPWM,SVPWM;故障状态检测与保护;系统主回路开关状态输入输出等。FPGA EP2C20Q240通过HPI接口与TMS320C6713B连接,通过McBSP接口与TMS320F2812。远程PC机通过网络在线更新双DSP程序,从而更方便调试双DSP。

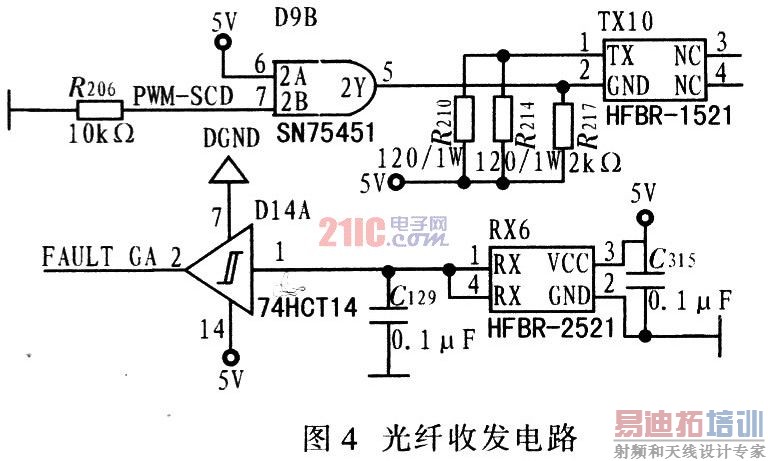

2.3 PWM信号产生与输出电路

控制平台通过SPWM、SVPWM等调制产生PWM控制信号实现变流器的控制,再经驱动电路控制IGBT、IPM模块的主回路开关器,逆变产生交流输出。在通用控制平台上,将TMS320F2812中事件管理器EVA、EVB的16路PWM信号引入CPLD EPMl270T144,经CPLD处理和SN75451驱动后采用光纤HFBRl521输出。通用控制平台的PWM与主回路的驱动模块之间均经光纤隔离,可有效消除主回路对控制平台的干扰。驱动板同时通过16路光纤接收器HFBR252l接收驱动板发送的16路故障信号送至CPLD,用于封锁PWM输出。图4为单路光纤收发电路。

[p]

CPLD整形TMS320F2812输出的16路PWM信号,包括增加互补脉冲、添加死区、限制最小脉宽等;按实际要求封锁脉冲、完成保护动作并输出故障信号。CPLD输出的PWM信号接下拉电阻,这样在CPLD输出高阻时PWM输出为确定的低电平,避免在复位期间或CPLD无装载程序时因PWM信号状态不确定导致开关器件误导通。

2.4开关状态输入与输出电路

控制平台通过开关状态量的输入,读入主回路空气开关、断路器、按键等通断状态;通过开关状态输出及控制输出继电器的通断控制主回路断路器、排气扇控制开关等。开关量的输入输出由数据、地址总线、74LVC245、光耦TLP52l和继电器等构成。开关量的输入通过74LV-C244转换为3.3 V电平,送入TMS320F2812;开关量经74LVC244输出以控制信号灯和继电器等,从而实现调试、指示、保护动作等功能。本设计开关状态量共8路输入输出均经光耦隔离,采用24 V单独供电。光耦隔离和单独供电能有效隔离主回路和控制平台,从而减少主同路对控制平台的干扰。

2.5通信模块与人机界面(HMI)

大功率变流器工作时,控制平台通过通信电路与人机交互界面、上位机等其他系统交换数据。该通信电路由FPGA控制。为使双DSP能够在线更新程序,调试方便,利用1片FPGA EP2C20Q240和网络控制器RTL8019扩展以太网。FPGA需外扩l片SDRAM HY57V641620和1片FlashE28F640用于存储FPGA运行时需要载入的软核Nios II和μCLinux操作系统。通用控制平台为实现良好的人机界面(HMI),还扩展1块LCD和键盘输入电路。键盘输入电路由ZLG7290控制,通过I2C总线与FPGA通信;ICD为并行接口,其数据线与网卡控制器RTL8019复用,控制信号由FPGA直接发送。

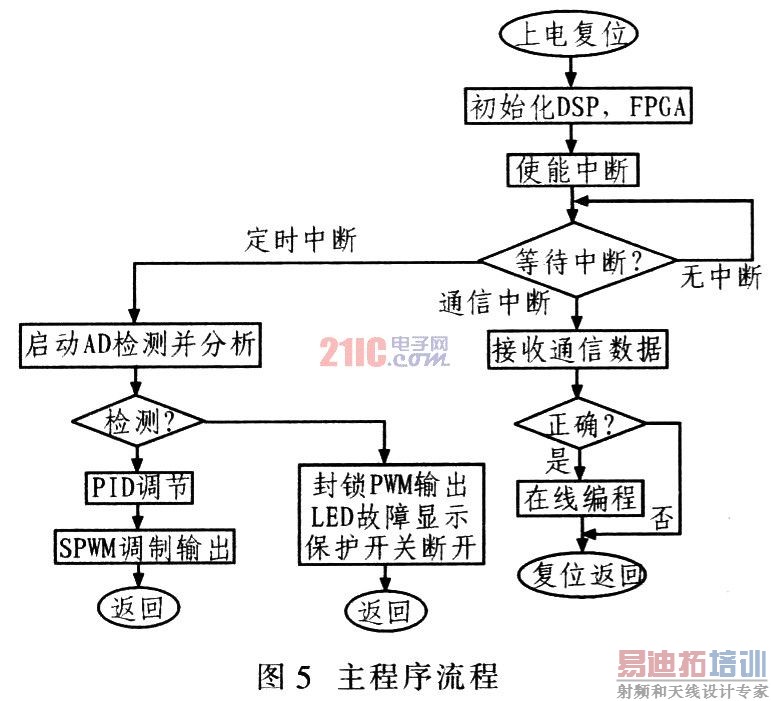

3 控制系统软件设计

控制系统软件设计主要包括初始化、通信、MD采样、控制算法、SPWM调制、故障检测与处理等程序。图5为主程序流程。

4 结束语

将该大功率变流器通用控制平台应用于400 kVA岸电电源样机,进行基于SVPWM的电机拖动实验,电机运行稳定,未出现谐波造成的电机振动;对主回路各路电压、电流采样数据与现场仪表测试结果基本相同;保护电路能正常动作;通信功能正常,实现双DSP在线更新程序。需要注意的是该设计为通用控制平台,各项外设功能完备,实际产品中需要根据相关需求进行模块化裁剪。与传统大功率变流器专用控制器相比,该通用控制平台运算能力强,数据存储量大,能同时进行定点和浮点运算,具有精确可靠的模拟电路,通信资源丰富且抗干扰能力强。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...