- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

ops &沉金

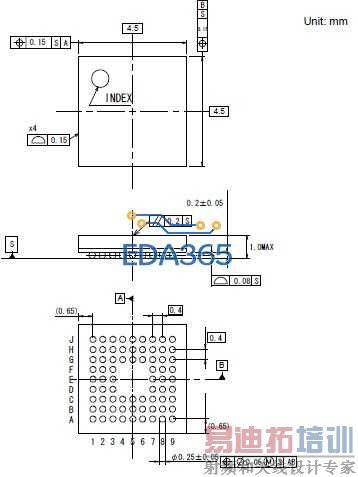

实际做layout焊盘:0.3mm

上面打有激光盲孔 直径:0.22mm内径:0.1mm

最小线宽线距:0.06mm

问一:

这样的BGA是做OSP好还是沉金好?或osp+沉金?(优缺点?)

我现在理解的是:

osp

优点:价格便宜,焊接强度好。

缺点:须在有限时间内使用完。

沉金

优点:可以长时间保存,可焊性强。

缺点:价格贵。

osp+沉金

优点:不知道

缺点:制作过程繁琐,且比单沉金更贵,良率也不高。

问二:

BGA PAD在打盲孔后有必要做填孔的电镀工艺吗?

在这种情况下用哪种好?(osp/沉金/osp+沉金)

你的焊盘间距是外径到外径的吧,不是中心到中心

1.osp+沉金比全板沉金要便宜

你选择做那种工艺都问题不大,osp一般环境良好的情况下保存期半年,开封了2天内用完

沉金好很多了,保存1-1.5年,但是价格贵一些

2.可以不做电镀填平,在MTK的影响下,0.4pith的SMT工艺很成熟了,何况你的是0.8pith(我这有一个BGA规格 焊盘直径:0.4mm 间距:0.4mm9 )。

我倒是很奇怪你的做法这些规格对你0.8pith来说都是偏小的

我这有一个BGA规格 焊盘直径:0.4mm 间距:0.4mm

实际做layout焊盘:0.3mm

上面打有激光盲孔 直径:0.22mm

内径:0.1mm

最小线宽线距:0.06mm

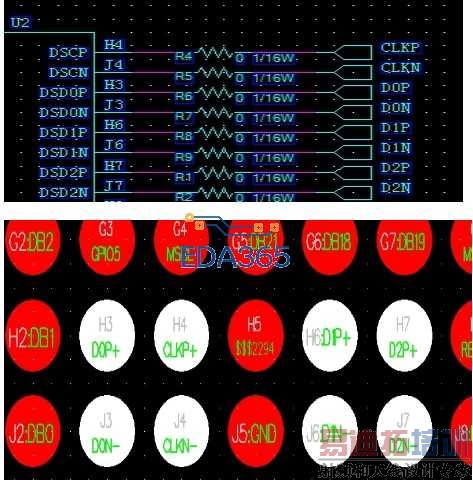

CS.Su 发表于 2012-6-26 10:55 。 如果按照这样我就不能走线了,那BGA中间出线咋办? 可以局部做0.075/0.075的,表层直接拉,第二层盲孔出去,第三层往BGA内部拉,再埋孔出去, 第一层和第三层分别向外、内走,第二层通过0.075/0.075规则向外拉即可 CS.Su 发表于 2012-6-26 12:01 1.我没说清楚,是BGA第三层的线,先打盲孔,再打埋孔出去 没办法一次给10分还得两分两分来。晕

你的BGA是0.4pith的,焊盘直径0.25,焊盘间距0.4

你PCB焊盘直径做0.25就可以了,盲孔0.25/0.1

工艺做全板沉金或者OSP+沉金都可以,看你是成本控制还是可靠性控制了。

最小间距0.1

pad和pad中间不能走线

所以我才做成了上面的那种规格,勉强挤下了0.06mm的线。不知道有没什么更好的办法?

2.第一排先TOP走一小段,再打孔,一起走第二层,你走MIPI线前最好先计算好阻抗,走线走哪一层。

真的很谢谢你 su

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...