- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

降低变压器负载损耗的分析与措施

录入:edatop.com 点击:

本文针对变压器的负载时漏磁场的特点,着重讨论了线圈附加损耗及杂散损耗。其中线圈导线线规选择,绕线换位方式的采用,安匝排列的优劣对线圈的附加损耗影响很大。因此提出了降低线圈附加损耗的措施。同时对于杂散损耗的分布特点及变化规律也做了详细的分析,并提出了相应的改进措施和方法。

关键词:变压器;负载损耗;漏磁场;分析;措施

一、前言

变压器是电能的传输设备,在变压器运行的过程中,其空载损耗与负载损耗始终存在并消耗掉一定的电能。为了适应远距离传输电的要求,现代变压器的发展趋势是向超高压、超大容量变压器方向发展,其损耗的绝对值是很大的,因此,降低变压器的空载、负载损耗,改善性能指标,提高运行效率来达到节能增效的目的为越来越多的变压器生产、使用厂家和单位所重视。

变压器负载运行时,绕组内通过电流,由于导线存在电阻,因此将在导线及引线中产生直流电阻损耗,同时,由于漏磁场的存在,漏磁通将在线圈的导线中产生杂散损耗(包括导线的涡流损耗及不完全换位引起的环流损耗),及其他钢铁结构件中的杂散损耗。变压器的负载损耗即包括以上几部分。

因变压器空载损耗与铁心硅钢片的材质及叠片方式有关,且有很多著作对其进行了分析,本文不再论述。下面从如何降低变压器的负载损耗方面做了初步的分析与探讨,并提出了一些相应的工艺方法。

二、线圈及引线电阻损耗

1. 线圈导线的电阻损耗:其值按下式计算:

Pr=m I2R W (1)

对于小容量配电变压器来说,负载损耗主要是绕组和引线的直流电阻损耗,由漏磁场引起的杂散损耗比例很小,计算式如下:

Pf =Pr×Kf / 100 W (2)

Kf为杂散损耗百分数,其值选取3%--8%。有时其杂散损耗可忽略不计。

2. 引线电阻损耗

当电流通过引线时,由于引线有电阻,从而产生引线损耗,它可用占线圈电阻损耗的百分数表示:

Py=Pr×Ky / 100 W (3)

式中Pr为线圈直流电阻损耗(W),Ky为引线损耗百分数,当电流较大时,引线经过的铁件内会产生较大的涡流损耗,其损耗值需要我们注意。 三、线圈附加损耗的分析、计算

1. 涡流损耗

< [p] [p] 距离较近,其磁路的磁阻较小,磁导大,因此内绕组的幅向漏磁比外绕组的幅向漏磁大约1倍,为减小端部的幅向漏磁,可适当增加高低压线圈的轴向高度差,来制约铁心柱及上下铁轭所引起的横向漏磁以改善变压器性能参数。 2. 漏磁场对环流损耗的影响

当绕组电流比较大时,为减少涡流损耗,以及便于绕制线圈,导线被分成数根截面积较小的导线并联。因漏磁通在导线中感应出电动势,并联导线在漏磁场中的位置不同,此电动势的大小也不同,从而在并联导线中会引起循环电流,所产生的损耗,称为环流损耗。

为减少环流损耗,需要对并联导线进行换位,使并联导线回路中的漏电势大小相等,方向相反,从而使并联导线中不出现循环电流,称为完全换位;有时并联导线根数较多,换位后仍存在循环电流,称为不完全换位。

对于多根并联导线的不完全换位,需计算其由不完全换位引起的环流损耗。同样,我们忽略漏磁场畸变,现讨论单螺旋式线圈的环流耗计算。当并绕根数较多时,单螺旋线圈进行一次标准换位及“212”换位的环流损耗均远远大于“242”换位,因此工程上只采用“242”换位。其计算公式如下(推导略):

Kb=kbcm(fasWρ / Hx)2 (6)

对于连续式线圈,若导线并联根数为两根时,换位是完全的,超过三根时,则是不完全换位,计算其损耗仍可采用(6)式

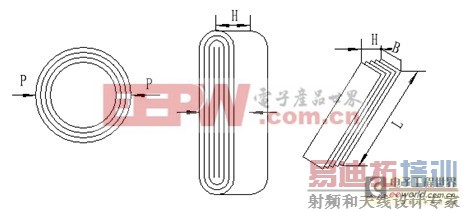

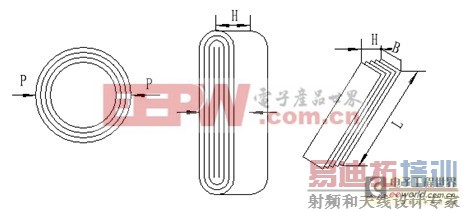

同时可看出,对于同一种换位,并联导线数越多,涡流损耗降低,环流耗将增加,但总的杂散损耗还是下降。并联导线多,对于螺旋式线圈来说,施工及绕制难度上并未变化,但连续式线圈却要增加底位及连位的换位次数,工艺性不好。这样,针对三根以上并联导线的连续式绕组的换位提出了两种典型的完全换位方式。如下图(2)所示:

图2 典型的完全换位法

(a)“改进型”换位 (b)“类潘戈”换位

文献[7]对传统型换位、改进型换位、类潘戈换位在绕组端部产生的漏感电势差进行了计算与讨论。在绕组端部,改进型换位所产生的漏感电势差最小,因而在绕组端部20%左右的线段内采用改进型换位,换位段数根据并绕根数确定。因类潘戈换位的工艺性较好,在绕组中部,可采用类潘戈换位。

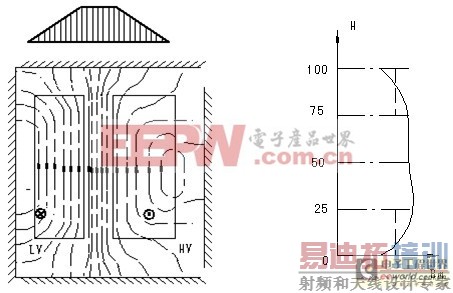

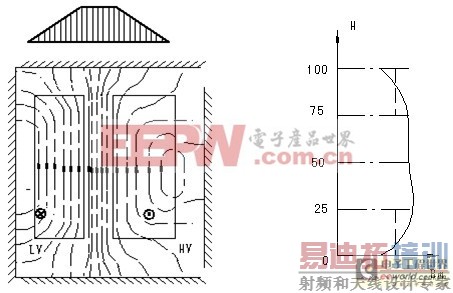

图3 变压器漏磁分布示意图

因为在绕组端部20%的区域里,纵向漏磁产生严重的弯曲,如图(3)所示。绕组端部漏磁密度要比中部低得多,大约为50%左右。在端部漏磁弯曲所产生的幅向分量在线圈内不感应出漏磁电势,因而只考虑纵向分量产生的环流。因此,对于螺旋式线圈,若按传统“242”方式,即在线圈的1/4,1/2,3/4进行换位,虽然导线长度一致,但并联导线间的漏感电势差仍然很大,变压器容量越大其漏感电势差越明显,这势必影响环流损耗的降低效果,因此应使绕组端部的换位区匝数比中部换位区匝数略多一些,使各并联导线间的漏感电势差降至最小,减小环流损耗。 3. 自粘换位导线的优点及应用特点

由以上的分析可知,变压器的容量越大,漏磁场越强,从而使漏磁场引起的各种杂散损耗增加,因此,在大容量变压器中,除了由纵向漏磁场引起的涡流损耗外,由幅向漏磁场引起的涡流损耗的计算也是必须的。同时在变压器设计时,为降低纵向漏磁引起的涡流耗,应适当减小导线厚度,其范围在1.5-2.24mm;为降低幅向漏磁引起的涡流耗,应适当减小导线宽度,最好小于12.5mm,且导线的宽厚比控制在2-6之间,两者可调整至合适值,以满足要求。

对于大容量变压器来说,因线圈的附加损耗与导线的[p] 线规关系很大。因此为降低线圈的附加损耗,目前比较多的采用自粘换位导线,同以往的单根导线及组合导线相比,它有很多优点:

1. 因换位导线是由多股小截面的导线经过编织而成,且换位节距为线宽的16-22倍,换位极为充分,因而在线圈的绕制过程中不需要进行换位,从而减少了环流耗。同时缩短了绕线工时,提高了线圈的可靠性。

2. 由于使用的单股导线线规较小且相互绝缘,可使纵向及幅向漏磁通产生的涡流损耗减小,经计算,其涡流损耗约为多根并联导线的涡流损耗的30%。

3. 由于单根导线绝缘较薄,而统包绝缘可按具体绝缘要求,这样可以使导体的填充系数得到改善,并能缩小线圈尺寸,同时还有利于散热。

4. 现在采用的自粘性换位导线,单股线表面涂有特制的环氧树脂,线圈经恒压干燥后,牢固的粘合在一起,形成一刚体,其抗弯、抗拉等机械强度自然大大增强,提高了导线的纽矩,增强了线圈抗短路能力。

5. 如所知,在大容量高电压的变压器中为降低杂散损耗常采用磁屏蔽方式,这会使绕组端部的幅向漏磁更加严重。对于因幅向漏磁引起的涡流损耗与导线宽度b的平方成正比,因此采用导线宽度很小的换位导线就缓解了这种状况。

但应注意的是,采用自粘换位导线时,线圈宜采用恒压干燥法,这样才能在导线固化成型后,使线圈一次干燥便达到最终尺寸,消除二次整形时线圈导线产生的内应力,减少线圈套装时的二次加压对导线造成的损伤。

当采用多根自粘换位导线绕制螺旋式线圈时,应采用改进型的潘戈换位法进行换位,以减小各换位导线间的环流损耗。

四、变压器杂散损耗的分析、计算及改善措施

变压器运行时,由于漏磁场的存在,在穿过变压器各结构件时要产生损耗,统称为杂散损耗。包括漏磁在油箱、夹件、铁心拉板等金属件内产生的损耗。对于小容量变压器来说,其漏磁通较小,因此杂散损耗的比例很小,可忽略不记。当变压器容量很大时,随着容量、电流的增大,其漏磁通较大,漏磁场在钢结构件中引起的杂散损耗的比例也增大(通常30%—40%),需要对这部分损耗进行分析。

考虑到漏磁通路的复杂性,要精确计算是困难的,因此杂散损耗计算只能采用近似的方法计算。对于800KVA及以上的中大型变压器,目前工厂通用的简易计算方法为:

Pzs = K×Ux×S kW (7)

其中K为经验系数,Ux为阻抗电压,S为变压器容量(KVA)。对于K的取值,根据变压器的容量、结构及绕组数量等多个因素有关,是工厂根据自己的生产条件、制造工艺、试验结果总结出来的经验系数,各个企业有少许的不同,但对于制造来说,其精度已能满足生产要求。1. 线圈漏磁对杂散损耗影响

由于线圈漏磁要穿过各个钢结构件,其大小与钢夹件及油箱至线圈的距离有关,当钢压板或夹件至线圈距离愈大,而油箱至线圈距离愈小时,其幅向分量愈大;反之,当钢压板或夹件至线圈距离愈小,而油箱至线圈距离愈大时,其幅向分量愈小。而对于轴向分量则影响不大,且轴向漏磁(占总漏磁的80%-90%)引起的杂散损耗所占比例较大。

为了减小杂散损耗,工程上常将线圈附近的较大的金属结构件采用非磁材料制造。如用层压纸板或木板制作线圈压板;铁心夹件采用低磁钢板制造,这样,在这些结构件中产生的杂散损耗将会明显减少。但需要注意的是,采用层压纸板压板,相当于增大线圈端部距钢结构件的距离,这样会导致幅向漏磁通分量的增大,使线圈导线中幅向漏磁的涡流损耗增加,同时在线圈端部[p] 会造成局部过热,因此对于线圈来说,为了减小线圈端部的局部过热,需要增大油隙以利于散热。

对于油箱,通过的漏磁通较大,在其中产生的损耗(涡流损耗)和局部过热也较为明显。为减小油箱壁中的杂散损耗,国外曾采用非导磁材料制造油箱,如英国曾制造过铝油箱,但国内最为常见的办法是采用屏蔽措施:

(1)电屏蔽方式:它是在油箱内壁铺设铝板或铜板。当漏磁进入铝板或铜板后,在其中产生涡流损耗并随之建立反安匝,从而减少进入油箱壁的漏磁通,同时也就降低了油箱中漏磁损耗。从宏观上来说降低油箱壁中的漏磁损耗的效果较磁屏蔽差,但涡流反安匝作用的结果,却使绕组端部的漏磁通减弱了。对于容量大,电压不很高的变压器采用电屏蔽较好,它不但能减少油箱中的杂散损耗,同时能使漏磁力线弯曲程度减小,从而时线圈导线中的由幅向漏磁分量产生的涡流损耗减小。一般用铜板时其厚度取4-5mm,用铝板时其厚度取8-10mm比较合适。如果屏蔽太厚,既不经济,屏蔽效果也不会明显提高。

(2)磁屏蔽方式:它是在油箱内壁铺设硅钢片。由于硅钢片导磁性能好,使漏磁通大量的进入损耗很小的磁屏蔽中,从而减少进入油箱壁的漏磁通。对于磁屏蔽的厚度,一般在30mm左右,其高度应超过线圈总高度,且应尽可能的高,否则漏磁通会绕过磁屏蔽而进入油箱壁中,降低了屏蔽效果,同时也会产生局部过热。磁屏蔽铺设方式一般有立放(硅钢片与油箱垂直)和平放(硅钢片与油箱壁平行)两种。当立放时漏磁通容易进入磁屏蔽,在磁屏蔽中产生的杂散损耗较小,但由于油箱结构限制往往不能尽量增高;平放时则相反,但它可以随着油箱壁弯曲并可伸得很高。

图4 变压器油箱磁屏蔽

需要注意的是,采用磁屏蔽后,由于它的磁阻极小,会使得漏磁力线弯曲更加严重,导致线圈导线中幅向漏磁分量产生的涡流损耗增大,所以,一般仅用于大容量高电压的变压器。因其线圈对油箱的距离较大,磁通的弯曲程度相对较小,对线圈端部杂散损耗影响比较小。

国外曾报道过杂散损耗与油箱屏蔽方式之间的关系,见下表:

从表中可以看出,当采用磁屏蔽后虽可大量降低油箱中的杂散损耗,但却使绕组端部的附加损耗增加了,会造成线圈的局部过热,降低了变压器运行的可靠性,因此,采用何种屏蔽方式,需要仔细考虑。

因放置磁屏蔽会增加绕组端部的幅向漏磁通,因此,可在上下夹件相对线圈侧的肢板上加装由硅钢片制成的磁分路,它可以改善漏磁分布,吸引磁力线并进入铁心(见图5)。或者压板靠近线圈的一侧采用硅钢板制作的磁屏蔽,或采用硅钢板卷制并用环氧树脂浇注成的压板,这不但可减少这些结构件中的杂散损耗,同时也会减少幅向漏磁通分量,从而使线圈中的涡流损耗也相应减少,采用这种夹件磁屏蔽措施,一般可减少总杂散损耗40%左右。

图5 夹件磁屏蔽示意图

象变压器夹件及铁心拉板等大金属结构件,漏磁通通过量较大,因此,对于夹件,理想的方式是使用低磁钢板,但对于生产厂家来说,采用低磁钢,其费用及焊接工艺的限制,难以普及。但为减少杂散损耗,对某些小件(如压钉板及其加强筋)仍可采用低磁钢。相对于夹件,铁心拉板的钢板材料用量较少,故可使用低磁钢。通常做法是在低磁钢拉板上开槽。文献[3]表明,通过增加铁心拉板开槽数目和长度,可明显降低其涡流损耗,并能有效地减少局部过热;增加开槽宽度也有同样效果,但不如前者显著。

2.引线漏磁对杂散损耗影响

变压器在工作时,由于引线电流的漏磁场与线圈的漏[p] 场同时存在,大电流引线在其附近的钢结构件(如箱壁、夹件等)中同样产生涡流损耗,虽然这部分损耗对总杂散损耗影响不大,但在局部损耗密度很高时,可能引起油箱或夹件的局部过热。

在油箱内部,对于一般的电力变压器,当引线电流不太大时,引线长度相对较小,引线电流引起的漏磁损耗可以忽略不计,但当电流在1000A以上时,引线的布置、引线相互间的排列及对结构件的位置就应仔细考虑。对于夹件,引线漏磁场产生严重畸变,会在各金属件的尖角处积累大量电荷,严重时产生局部放电,同时引起角板及加强筋等局部过热。通常的做法是将各金属件全部尖角加工成圆角,以改善该处的电场分布。有的厂家还加装电屏蔽来降低该处的涡流损耗。当引线采用铜排时,通常将其窄面对着油箱壁布置,这比平行于油箱壁布置时的损耗要小得多(在相同的距离条件下)。

同时,为减少引线的漏磁通,引线相互之间的距离应尽量缩小(在满足机械力的前提下),引线应交错排列,使相邻引线的电流可以互相补偿,相互抵消产生的漏磁,降低损耗。

当引线通过套管引出油箱且电流较大时,在套管周围的零件如套管法兰,金属罩,螺栓及箱盖等部位的漏磁场强度的数值也很大,产生涡流损耗并发热。为了消除这种影响,上述零件可采用非导磁材料。为限制箱盖的损耗,可以采用几只套管并列的方式,即在箱盖上开一个公共孔,将几只套管同装在一起,以使电流互相补偿,使通过箱盖开孔的瞬时电流之和为零。这样,穿过套管周围的箱盖的漏磁通将大大减少,从而减小箱盖的杂散损耗。

五、结束语

对于变压器负载损耗来说,直流电阻损耗为主要部分,且与导线材质有关,因此使用优质铜导线是关键,这样可控制电阻损耗在允许范围之内。从上述分析可知,导线的涡流损耗与环流损耗及油箱等金属件的杂散损耗均由变压器的漏磁通引起的,因此,在变压器设计时应优化变压器的结构,将绕组的安匝分布调整至最佳,同时采取适当的工艺措施,减少绕组端部幅向漏磁,来降低这部分损耗。但应注意的是,控制绕组的安匝分布是难点,因为在对线圈进行干燥过程中,由于垫块等绝缘材料的限制及线圈整形的工艺原因,很难将安匝控制在理想状态。这就需要采取更先进的干燥设备和方法,如恒压干燥法,垫块预密化处理,使用恒温箱减少绝缘件的返潮等,可提高线圈轴向尺寸的可控性,保证其安匝分布,降低漏磁损耗。

在降低变压器漏磁,减少杂散损耗的同时,需注意局部的磁场畸变,虽然其绝对值很小,但会引起局部的温升过高,影响变压器的稳定运行。

因此,在变压器结构中需要充分考虑各结构件的尖角影响,必要时可使用屏蔽措施来保证其温升。

总之,变压器的漏磁场量的大小及分布规律极其复杂,对于生产厂家和运行部门来说,采取相应的技术措施来降低由漏磁引起的损耗,节约成本,有着一定的积极意义。

参考文献:

[1] 路长柏,朱英浩等.电力变压器计算(修订本).哈尔滨.黑龙江科学技术出版社,1990

[2] 《变压器手册》编写组.电力变压器手册.辽宁科学技术出版社.1989

[3] 李文平.大型变压器的不平衡安匝对横向漏磁的影响.变压器.1991.28(12):14-16

[4] 刘玉仙,郭爱华,李文平.变压器线圈各种换位方式及环流损耗的研究.变压器.1992.29(1):2-6

写稿日期:2011-3-5

作者简介:金兆伟(1976—),男,辽宁鞍山人,葫芦岛电力设备厂 主任工程师 1999年毕业于四川大学 电气技术专业

关键词:变压器;负载损耗;漏磁场;分析;措施

一、前言

变压器是电能的传输设备,在变压器运行的过程中,其空载损耗与负载损耗始终存在并消耗掉一定的电能。为了适应远距离传输电的要求,现代变压器的发展趋势是向超高压、超大容量变压器方向发展,其损耗的绝对值是很大的,因此,降低变压器的空载、负载损耗,改善性能指标,提高运行效率来达到节能增效的目的为越来越多的变压器生产、使用厂家和单位所重视。

变压器负载运行时,绕组内通过电流,由于导线存在电阻,因此将在导线及引线中产生直流电阻损耗,同时,由于漏磁场的存在,漏磁通将在线圈的导线中产生杂散损耗(包括导线的涡流损耗及不完全换位引起的环流损耗),及其他钢铁结构件中的杂散损耗。变压器的负载损耗即包括以上几部分。

因变压器空载损耗与铁心硅钢片的材质及叠片方式有关,且有很多著作对其进行了分析,本文不再论述。下面从如何降低变压器的负载损耗方面做了初步的分析与探讨,并提出了一些相应的工艺方法。

二、线圈及引线电阻损耗

1. 线圈导线的电阻损耗:其值按下式计算:

Pr=m I2R W (1)

对于小容量配电变压器来说,负载损耗主要是绕组和引线的直流电阻损耗,由漏磁场引起的杂散损耗比例很小,计算式如下:

Pf =Pr×Kf / 100 W (2)

Kf为杂散损耗百分数,其值选取3%--8%。有时其杂散损耗可忽略不计。

2. 引线电阻损耗

当电流通过引线时,由于引线有电阻,从而产生引线损耗,它可用占线圈电阻损耗的百分数表示:

Py=Pr×Ky / 100 W (3)

式中Pr为线圈直流电阻损耗(W),Ky为引线损耗百分数,当电流较大时,引线经过的铁件内会产生较大的涡流损耗,其损耗值需要我们注意。 三、线圈附加损耗的分析、计算

1. 涡流损耗

< [p] [p] 距离较近,其磁路的磁阻较小,磁导大,因此内绕组的幅向漏磁比外绕组的幅向漏磁大约1倍,为减小端部的幅向漏磁,可适当增加高低压线圈的轴向高度差,来制约铁心柱及上下铁轭所引起的横向漏磁以改善变压器性能参数。 2. 漏磁场对环流损耗的影响

当绕组电流比较大时,为减少涡流损耗,以及便于绕制线圈,导线被分成数根截面积较小的导线并联。因漏磁通在导线中感应出电动势,并联导线在漏磁场中的位置不同,此电动势的大小也不同,从而在并联导线中会引起循环电流,所产生的损耗,称为环流损耗。

为减少环流损耗,需要对并联导线进行换位,使并联导线回路中的漏电势大小相等,方向相反,从而使并联导线中不出现循环电流,称为完全换位;有时并联导线根数较多,换位后仍存在循环电流,称为不完全换位。

对于多根并联导线的不完全换位,需计算其由不完全换位引起的环流损耗。同样,我们忽略漏磁场畸变,现讨论单螺旋式线圈的环流耗计算。当并绕根数较多时,单螺旋线圈进行一次标准换位及“212”换位的环流损耗均远远大于“242”换位,因此工程上只采用“242”换位。其计算公式如下(推导略):

Kb=kbcm(fasWρ / Hx)2 (6)

对于连续式线圈,若导线并联根数为两根时,换位是完全的,超过三根时,则是不完全换位,计算其损耗仍可采用(6)式

同时可看出,对于同一种换位,并联导线数越多,涡流损耗降低,环流耗将增加,但总的杂散损耗还是下降。并联导线多,对于螺旋式线圈来说,施工及绕制难度上并未变化,但连续式线圈却要增加底位及连位的换位次数,工艺性不好。这样,针对三根以上并联导线的连续式绕组的换位提出了两种典型的完全换位方式。如下图(2)所示:

图2 典型的完全换位法

(a)“改进型”换位 (b)“类潘戈”换位

文献[7]对传统型换位、改进型换位、类潘戈换位在绕组端部产生的漏感电势差进行了计算与讨论。在绕组端部,改进型换位所产生的漏感电势差最小,因而在绕组端部20%左右的线段内采用改进型换位,换位段数根据并绕根数确定。因类潘戈换位的工艺性较好,在绕组中部,可采用类潘戈换位。

图3 变压器漏磁分布示意图

因为在绕组端部20%的区域里,纵向漏磁产生严重的弯曲,如图(3)所示。绕组端部漏磁密度要比中部低得多,大约为50%左右。在端部漏磁弯曲所产生的幅向分量在线圈内不感应出漏磁电势,因而只考虑纵向分量产生的环流。因此,对于螺旋式线圈,若按传统“242”方式,即在线圈的1/4,1/2,3/4进行换位,虽然导线长度一致,但并联导线间的漏感电势差仍然很大,变压器容量越大其漏感电势差越明显,这势必影响环流损耗的降低效果,因此应使绕组端部的换位区匝数比中部换位区匝数略多一些,使各并联导线间的漏感电势差降至最小,减小环流损耗。 3. 自粘换位导线的优点及应用特点

由以上的分析可知,变压器的容量越大,漏磁场越强,从而使漏磁场引起的各种杂散损耗增加,因此,在大容量变压器中,除了由纵向漏磁场引起的涡流损耗外,由幅向漏磁场引起的涡流损耗的计算也是必须的。同时在变压器设计时,为降低纵向漏磁引起的涡流耗,应适当减小导线厚度,其范围在1.5-2.24mm;为降低幅向漏磁引起的涡流耗,应适当减小导线宽度,最好小于12.5mm,且导线的宽厚比控制在2-6之间,两者可调整至合适值,以满足要求。

对于大容量变压器来说,因线圈的附加损耗与导线的[p] 线规关系很大。因此为降低线圈的附加损耗,目前比较多的采用自粘换位导线,同以往的单根导线及组合导线相比,它有很多优点:

1. 因换位导线是由多股小截面的导线经过编织而成,且换位节距为线宽的16-22倍,换位极为充分,因而在线圈的绕制过程中不需要进行换位,从而减少了环流耗。同时缩短了绕线工时,提高了线圈的可靠性。

2. 由于使用的单股导线线规较小且相互绝缘,可使纵向及幅向漏磁通产生的涡流损耗减小,经计算,其涡流损耗约为多根并联导线的涡流损耗的30%。

3. 由于单根导线绝缘较薄,而统包绝缘可按具体绝缘要求,这样可以使导体的填充系数得到改善,并能缩小线圈尺寸,同时还有利于散热。

4. 现在采用的自粘性换位导线,单股线表面涂有特制的环氧树脂,线圈经恒压干燥后,牢固的粘合在一起,形成一刚体,其抗弯、抗拉等机械强度自然大大增强,提高了导线的纽矩,增强了线圈抗短路能力。

5. 如所知,在大容量高电压的变压器中为降低杂散损耗常采用磁屏蔽方式,这会使绕组端部的幅向漏磁更加严重。对于因幅向漏磁引起的涡流损耗与导线宽度b的平方成正比,因此采用导线宽度很小的换位导线就缓解了这种状况。

但应注意的是,采用自粘换位导线时,线圈宜采用恒压干燥法,这样才能在导线固化成型后,使线圈一次干燥便达到最终尺寸,消除二次整形时线圈导线产生的内应力,减少线圈套装时的二次加压对导线造成的损伤。

当采用多根自粘换位导线绕制螺旋式线圈时,应采用改进型的潘戈换位法进行换位,以减小各换位导线间的环流损耗。

四、变压器杂散损耗的分析、计算及改善措施

变压器运行时,由于漏磁场的存在,在穿过变压器各结构件时要产生损耗,统称为杂散损耗。包括漏磁在油箱、夹件、铁心拉板等金属件内产生的损耗。对于小容量变压器来说,其漏磁通较小,因此杂散损耗的比例很小,可忽略不记。当变压器容量很大时,随着容量、电流的增大,其漏磁通较大,漏磁场在钢结构件中引起的杂散损耗的比例也增大(通常30%—40%),需要对这部分损耗进行分析。

考虑到漏磁通路的复杂性,要精确计算是困难的,因此杂散损耗计算只能采用近似的方法计算。对于800KVA及以上的中大型变压器,目前工厂通用的简易计算方法为:

Pzs = K×Ux×S kW (7)

其中K为经验系数,Ux为阻抗电压,S为变压器容量(KVA)。对于K的取值,根据变压器的容量、结构及绕组数量等多个因素有关,是工厂根据自己的生产条件、制造工艺、试验结果总结出来的经验系数,各个企业有少许的不同,但对于制造来说,其精度已能满足生产要求。1. 线圈漏磁对杂散损耗影响

由于线圈漏磁要穿过各个钢结构件,其大小与钢夹件及油箱至线圈的距离有关,当钢压板或夹件至线圈距离愈大,而油箱至线圈距离愈小时,其幅向分量愈大;反之,当钢压板或夹件至线圈距离愈小,而油箱至线圈距离愈大时,其幅向分量愈小。而对于轴向分量则影响不大,且轴向漏磁(占总漏磁的80%-90%)引起的杂散损耗所占比例较大。

为了减小杂散损耗,工程上常将线圈附近的较大的金属结构件采用非磁材料制造。如用层压纸板或木板制作线圈压板;铁心夹件采用低磁钢板制造,这样,在这些结构件中产生的杂散损耗将会明显减少。但需要注意的是,采用层压纸板压板,相当于增大线圈端部距钢结构件的距离,这样会导致幅向漏磁通分量的增大,使线圈导线中幅向漏磁的涡流损耗增加,同时在线圈端部[p] 会造成局部过热,因此对于线圈来说,为了减小线圈端部的局部过热,需要增大油隙以利于散热。

对于油箱,通过的漏磁通较大,在其中产生的损耗(涡流损耗)和局部过热也较为明显。为减小油箱壁中的杂散损耗,国外曾采用非导磁材料制造油箱,如英国曾制造过铝油箱,但国内最为常见的办法是采用屏蔽措施:

(1)电屏蔽方式:它是在油箱内壁铺设铝板或铜板。当漏磁进入铝板或铜板后,在其中产生涡流损耗并随之建立反安匝,从而减少进入油箱壁的漏磁通,同时也就降低了油箱中漏磁损耗。从宏观上来说降低油箱壁中的漏磁损耗的效果较磁屏蔽差,但涡流反安匝作用的结果,却使绕组端部的漏磁通减弱了。对于容量大,电压不很高的变压器采用电屏蔽较好,它不但能减少油箱中的杂散损耗,同时能使漏磁力线弯曲程度减小,从而时线圈导线中的由幅向漏磁分量产生的涡流损耗减小。一般用铜板时其厚度取4-5mm,用铝板时其厚度取8-10mm比较合适。如果屏蔽太厚,既不经济,屏蔽效果也不会明显提高。

(2)磁屏蔽方式:它是在油箱内壁铺设硅钢片。由于硅钢片导磁性能好,使漏磁通大量的进入损耗很小的磁屏蔽中,从而减少进入油箱壁的漏磁通。对于磁屏蔽的厚度,一般在30mm左右,其高度应超过线圈总高度,且应尽可能的高,否则漏磁通会绕过磁屏蔽而进入油箱壁中,降低了屏蔽效果,同时也会产生局部过热。磁屏蔽铺设方式一般有立放(硅钢片与油箱垂直)和平放(硅钢片与油箱壁平行)两种。当立放时漏磁通容易进入磁屏蔽,在磁屏蔽中产生的杂散损耗较小,但由于油箱结构限制往往不能尽量增高;平放时则相反,但它可以随着油箱壁弯曲并可伸得很高。

图4 变压器油箱磁屏蔽

需要注意的是,采用磁屏蔽后,由于它的磁阻极小,会使得漏磁力线弯曲更加严重,导致线圈导线中幅向漏磁分量产生的涡流损耗增大,所以,一般仅用于大容量高电压的变压器。因其线圈对油箱的距离较大,磁通的弯曲程度相对较小,对线圈端部杂散损耗影响比较小。

国外曾报道过杂散损耗与油箱屏蔽方式之间的关系,见下表:

从表中可以看出,当采用磁屏蔽后虽可大量降低油箱中的杂散损耗,但却使绕组端部的附加损耗增加了,会造成线圈的局部过热,降低了变压器运行的可靠性,因此,采用何种屏蔽方式,需要仔细考虑。

因放置磁屏蔽会增加绕组端部的幅向漏磁通,因此,可在上下夹件相对线圈侧的肢板上加装由硅钢片制成的磁分路,它可以改善漏磁分布,吸引磁力线并进入铁心(见图5)。或者压板靠近线圈的一侧采用硅钢板制作的磁屏蔽,或采用硅钢板卷制并用环氧树脂浇注成的压板,这不但可减少这些结构件中的杂散损耗,同时也会减少幅向漏磁通分量,从而使线圈中的涡流损耗也相应减少,采用这种夹件磁屏蔽措施,一般可减少总杂散损耗40%左右。

图5 夹件磁屏蔽示意图

象变压器夹件及铁心拉板等大金属结构件,漏磁通通过量较大,因此,对于夹件,理想的方式是使用低磁钢板,但对于生产厂家来说,采用低磁钢,其费用及焊接工艺的限制,难以普及。但为减少杂散损耗,对某些小件(如压钉板及其加强筋)仍可采用低磁钢。相对于夹件,铁心拉板的钢板材料用量较少,故可使用低磁钢。通常做法是在低磁钢拉板上开槽。文献[3]表明,通过增加铁心拉板开槽数目和长度,可明显降低其涡流损耗,并能有效地减少局部过热;增加开槽宽度也有同样效果,但不如前者显著。

2.引线漏磁对杂散损耗影响

变压器在工作时,由于引线电流的漏磁场与线圈的漏[p] 场同时存在,大电流引线在其附近的钢结构件(如箱壁、夹件等)中同样产生涡流损耗,虽然这部分损耗对总杂散损耗影响不大,但在局部损耗密度很高时,可能引起油箱或夹件的局部过热。

在油箱内部,对于一般的电力变压器,当引线电流不太大时,引线长度相对较小,引线电流引起的漏磁损耗可以忽略不计,但当电流在1000A以上时,引线的布置、引线相互间的排列及对结构件的位置就应仔细考虑。对于夹件,引线漏磁场产生严重畸变,会在各金属件的尖角处积累大量电荷,严重时产生局部放电,同时引起角板及加强筋等局部过热。通常的做法是将各金属件全部尖角加工成圆角,以改善该处的电场分布。有的厂家还加装电屏蔽来降低该处的涡流损耗。当引线采用铜排时,通常将其窄面对着油箱壁布置,这比平行于油箱壁布置时的损耗要小得多(在相同的距离条件下)。

同时,为减少引线的漏磁通,引线相互之间的距离应尽量缩小(在满足机械力的前提下),引线应交错排列,使相邻引线的电流可以互相补偿,相互抵消产生的漏磁,降低损耗。

当引线通过套管引出油箱且电流较大时,在套管周围的零件如套管法兰,金属罩,螺栓及箱盖等部位的漏磁场强度的数值也很大,产生涡流损耗并发热。为了消除这种影响,上述零件可采用非导磁材料。为限制箱盖的损耗,可以采用几只套管并列的方式,即在箱盖上开一个公共孔,将几只套管同装在一起,以使电流互相补偿,使通过箱盖开孔的瞬时电流之和为零。这样,穿过套管周围的箱盖的漏磁通将大大减少,从而减小箱盖的杂散损耗。

五、结束语

对于变压器负载损耗来说,直流电阻损耗为主要部分,且与导线材质有关,因此使用优质铜导线是关键,这样可控制电阻损耗在允许范围之内。从上述分析可知,导线的涡流损耗与环流损耗及油箱等金属件的杂散损耗均由变压器的漏磁通引起的,因此,在变压器设计时应优化变压器的结构,将绕组的安匝分布调整至最佳,同时采取适当的工艺措施,减少绕组端部幅向漏磁,来降低这部分损耗。但应注意的是,控制绕组的安匝分布是难点,因为在对线圈进行干燥过程中,由于垫块等绝缘材料的限制及线圈整形的工艺原因,很难将安匝控制在理想状态。这就需要采取更先进的干燥设备和方法,如恒压干燥法,垫块预密化处理,使用恒温箱减少绝缘件的返潮等,可提高线圈轴向尺寸的可控性,保证其安匝分布,降低漏磁损耗。

在降低变压器漏磁,减少杂散损耗的同时,需注意局部的磁场畸变,虽然其绝对值很小,但会引起局部的温升过高,影响变压器的稳定运行。

因此,在变压器结构中需要充分考虑各结构件的尖角影响,必要时可使用屏蔽措施来保证其温升。

总之,变压器的漏磁场量的大小及分布规律极其复杂,对于生产厂家和运行部门来说,采取相应的技术措施来降低由漏磁引起的损耗,节约成本,有着一定的积极意义。

参考文献:

[1] 路长柏,朱英浩等.电力变压器计算(修订本).哈尔滨.黑龙江科学技术出版社,1990

[2] 《变压器手册》编写组.电力变压器手册.辽宁科学技术出版社.1989

[3] 李文平.大型变压器的不平衡安匝对横向漏磁的影响.变压器.1991.28(12):14-16

[4] 刘玉仙,郭爱华,李文平.变压器线圈各种换位方式及环流损耗的研究.变压器.1992.29(1):2-6

写稿日期:2011-3-5

作者简介:金兆伟(1976—),男,辽宁鞍山人,葫芦岛电力设备厂 主任工程师 1999年毕业于四川大学 电气技术专业

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:开关变压器之铁芯磁滞的回线测量

下一篇:开关变压器之分布电容分析

射频和天线工程师培训课程详情>>