- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于磁流变液阻尼器运行状态敏感电流源设计

1、引言

汽车悬架系统阻尼特性的合理匹配对提高乘坐舒适性和操纵稳定性起着至关重要的作用。目前,国外汽车制造商普遍采用更换不同阻尼特性的一系列阻尼器或者机械式可调阻尼器,主观与客观评价相结合的方法进行悬架阻尼参数的实验匹配,国内汽车企业尚需国外技术支持。但该匹配法只能实现压缩阻尼与复原阻尼联动调节(或阻尼离散调节),很难实现悬架阻尼参数的最优与自动匹配,因此,研究具有自主知识产权和创新特色的自动匹配方法,对提高我国汽车悬架的开发能力具有重要的现实意义。

阻尼可调的磁流变阻尼器具有传统的被动液力阻尼器无可比拟的优点,利用它来代替人工调节机械式可调阻尼器研究汽车悬架阻尼参数的最优与自动匹配是一种较理想的选择。汽车悬架阻尼参数自动匹配的理论方法与关键实现技术涉及一系列问题需要解决,研制成功能辨识汽车阻尼器运行状态(复原与压缩工况)的可控状态敏感电流源是关键技术之一,对于特定的汽车磁流变阻尼器,针对给定的激励条件,通过调节励磁电流实现阻尼器压缩与复原阻尼参数的独立调节,使汽车的操纵稳定性和乘坐舒适性达到最优,获取阻尼器在该激励下的阻尼特性,为成功开发出汽车悬架阻尼参数自动匹配装置奠定坚实的技术基础。

2、系统组成及软硬件设计

2.1 系统工作原理及组成

系统的工作原理是:在某一时刻,通过对固定于阻尼器活塞杆和工作腔上的传感器来的数据进行分析,判断出阻尼器与上一时刻比较是处于拉伸或是压缩状态,根据不同的状态,动态改变通过阻尼器励磁线圈的电流,引起内部磁场变化,从而达到改变其阻尼力的目的。

工作时,阻尼器在竖直方向的主振频率约几赫兹,振动幅度最大约几百毫米,要判断其在某一时刻与上一时刻比较是处于拉伸或是压缩,用超声波来判断是一种较经济的方法;但由于超声测距的时延性,要准确测得其渡越时间较困难,国内外学者在这方面作了大量的努力;本课题由于并不需要知道减振器精确的振动位移数据,因此采用了两次测得的时间值比较的方式来判断减振器的拉伸或压缩状态。

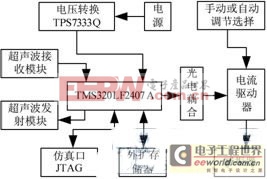

系统组成如图1所示,超声波部分感知阻尼器的运动状态,数字信号处理器TMS320LF2407A对阻尼器的运动状态进行识别,然后输出控制信号作用于电流驱动器。

图1 磁流变液阻尼器运行状态敏感电流源系统组成框图

2.2 系统主要硬件设计

2.2.1 超声波发射模块

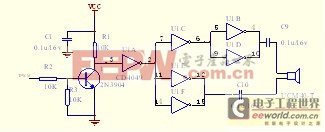

超声波发射电路如图2所示,由于测量距离小,系统没有采用变压器升压来驱动超声波换能器,直接由控制器定时产生40KHz的超声脉冲信号,驱动开关管3904,为了向发射头提供较大的驱动电流,采用了两个非门并联连接形式;为了有效的遏制超声波发射头的余振,用一个非门为驱动器的一侧提供180度的相移信号,另一侧由相内信号驱动;供电电压采用5V;电容C2、C3阻断直流通路,将直流电压转换为等幅的交变电压,使发射头能够长时间可靠、稳定的工作。

图2 超声波发射电路2.2.2 超声波接收模块

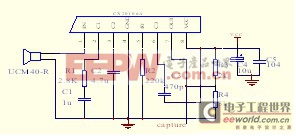

超声波接收模块采用CX20106A芯片,该芯片内部由前置放大器、限幅放大器、宽频带滤波、检波、波形整形、滞后比较器等电路构成;1脚为信号输入,2脚是前置放大器频率特性和增益设定端,3脚接峰值检波电容,5脚电阻设定带通滤波器的中心频率,6脚接积分电容,7脚输出,当检测到信号时输出一低电平,由于要与DSP的电平(高为3.3伏)匹配,采用了R3,R4分压。

图3 超声波接收电路

2.2.3 主控制器及外围电路

控制器采用了TI公司的TMS320LF2407A数字信号处理器,片内有高达32K[p] 的Flash程序存储器,使本系统无需外扩程序存储器;应用T1PWM比较输出40KHz的方波驱动超声波换能器,CAPTURE4对接收到信号引起的中断进行检测,定时器T3对超声波的传播时间进行计时;为方便调试,系统还扩展了1个64K字的数据存储器IC61LV6416,调试完成后,将程序写入片内Flash,系统即可离开开发环境独立运行。

电源电路采用LM2596将12V转换为+5V,其输出电流最大为3A,平均工作效率可达80%以上,然后由TPS7333Q转换为3.3V,供主控芯片TMS320LF2407A及其外围电路使用,能完全满足系统的供电要求。

JTAG接口,主要用于芯片内部测试以及对系统进行编程、仿真、调试等;TMS320LF2407A内嵌JTAG模块,但对器件编程的功能对一般用户是屏蔽的,因此只有较少的厂家能生产硬件仿真器。本系统采用ICETEK-5100PP硬件仿真器,结合TI公司的开发软件CCS2.20完成程序调试、烧入等工作。

2.2.4 电流驱动器

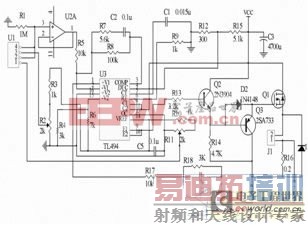

电流驱动器如图4所示,采用了DC-DC变换中的BUCK变换形式,其中J1接磁流变阻尼器线圈; U1接开关光耦,其2、4脚相接,当控制器判断出磁流变阻尼器的运动状态后,选择将其与3或者1脚接通,3脚和1脚的控制电压由可调电位器R2、R11控制,表示需要控制输出电流大小的信号,然后通过电压跟随器输入TL494,该信号与反馈信号比较后,控制TL494的输出脉冲宽度,当在一个周期的高电平期间,信号经过Q2驱动后,使MOSFET导通,电源电压加在减振器线圈上;当在一个周期的低电平期间,MOSFET截止,磁流变减振器线圈内部储存的能量通过二极管D1续流;在一个周期中通过改变高低电平的时间比,使作用于线圈的平均电压发生变化,从而改变其导通电流;电流值又通过R16采样,然后放大、滤波后又输入TL494,与控制信号进行比较,使反馈值及时跟踪控制信号电压值的变化,形成闭环控制回路,自动调节脉宽,保证输出电流的稳定。 图中R7、R8、C2是相位补偿,C1、R9决定TL494的内部振荡频率,R12,R15决定其死区时间,Q3的作用是为MOSFET的极间电荷提供泄放回路。

图4 电流驱动器原理图

2.3 软件设计

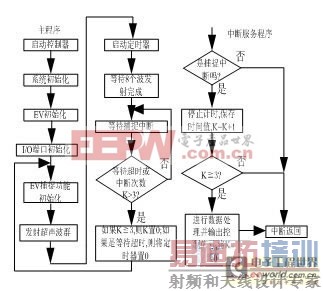

图5是完成一次测控的流程图:

图5 超声波检测运行状态流程图3、实验测试结果

3.1 测量的分辨力

在温度T=24.875°C时,测试各距离对应的计时脉冲数据见表1:

表 1

从表中数据可以看出,实际距离每1毫米的变化,计数脉冲有约30个的变化,每个记数脉冲为0.1μs。

3.2 系统响应的实时性

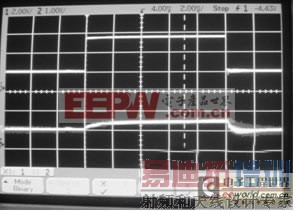

系统每测控一个循环的耗时主要由两部分构成,即超声波对阻尼器的运行状态辩识的时间和电流驱动器接收到控制信号至输出电流稳定的时间,前者由于采用了测量三次通过一定处理后,作为最终的计数脉冲值,每次测量最大耗时约2.5ms,共7.5ms;图6是电流驱动器在阶跃上升和下降信号作用下的实测动态响应图,图中上面是阶跃输入信号曲线,纵向每格的幅值为2.00V;下面是在取样电阻两端实测的响应曲线,纵向每格的幅值为1.00V;横向为时间轴,每格的宽度为2.00ms;可以看出,在阶跃信号激励下,实际的上升时间和下降时间都低于2.5ms,因此系统总的动态响应时间约10ms,完全满足实时性要求。

图6 电流驱动器的动态响应图

3.3 系统的稳定性

系统的稳定主要由取决于超速波传感和电流驱动器部分,前者由于环境因素的影响可能产生误触发,因此在一个测控循环中,通过对连续三次测量数据结合阻尼器的安装位置和可能运行的最大速度等进行数据有效性分析,从而确定本次循环的准确时间,表2是在同一距离处,静态测量9次的测试结果:

表 2

由于阻尼器的电感约2.45mH,静态电阻约1.2Ω,电流驱动器采用BUCK变换拓扑电路结构时,后面不接平波电感和滤波电容输出的电流纹波已经很小,因此开关管后面的线性部分是典型的一阶惯性环节,通过PI调节后,其单位阶跃响应没有稳态误差,不存在超调量和峰值时间,只要反馈系数取得合适系统都是稳定的。

4、结论

本文采用超声波传感器结合数字信号处理器对磁流变液阻尼器运行状态进行感知,利用脉宽调制(PWM)原理结合磁流变液阻尼器的阻抗特性,设计了其电流源驱动器;软、硬件设计简单、方便,又能满足了系统的实时性和分辨率要求,对类似非接触式动态位移测量系统也有一定的参考价值。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...