- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

高级电容式触摸屏技术–移动触摸技术的持续改进

世界上所有移动产品中最贵的组件要属触摸屏。全世界的产品开发人员在考虑为产品添加触摸屏时都会畏缩。但是,哪里有需求和困惑,哪里就会有创新和机遇。全球的触摸屏制造商正在研发新的、更有竞争力的工业设计方案,以便打造出质量更好、价格更便宜、集成度更高的触摸屏。新的技术可以去除触摸屏传感器中的全部材料层;新的工艺和布局方式可以降低成本;新的技术集成可以避免触摸屏系统分区。电容式触摸屏正在不断演进,对于产品开发经理或工程师来说,了解这些最新创新技术是当务之急,因为通过这些技术甚至可以开发出世界上性能最高、最便宜的触摸屏产品。

首先,设计人员必须了解触摸屏系统的基本结构,以便能够理解技术变化如何重塑这一领域。触摸屏系统中的关键组件包括保护玻璃板、传感器、LCD和PCB。保护玻璃板是产品的外置组件,消费者在其上与屏幕进行互动。保护玻璃板可能仅作为防止划痕和损坏的保护层,也可能作为触摸感应系统的一部分。在大部分电容式触摸系统中,触摸屏的“传感器”就位于保护玻璃板的下面。传感器是一块其上印有或沉积一个触摸响应面的透明玻璃或亚克力板。传感器通常与保护玻璃直接连在一起。这种传感器由多个材料层组成,非常复杂,其中包括导电材料、透明粘合剂、玻璃或透明塑料。后面的章节将对这些材料叠层进行详细讲解。再有,最常见的结构是将传感器放在图形显示器的上面,这样面板的触摸区就能覆盖屏幕的可视区域。硬件系统的最后一个关键组件是触摸控制器。在目前的系统中,触摸控制器是一个小型的基于微控制器的芯片(如赛普拉斯的TrueTouch),放置在触摸传感器和系统主控制器之间。该触摸控制器从触摸传感器接收信息并将其转换为系统主控制器能够理解的信息。

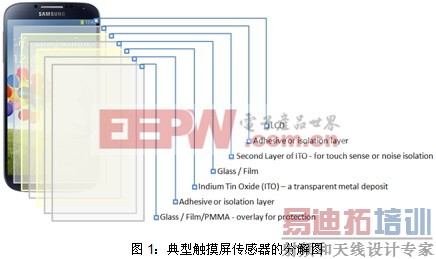

上面对系统机构进行了基本讲解,现在让我们探讨一下触摸传感器叠层的技术细节,因为这部分占据了触摸屏系统的大部分成本。图1是触摸面板中多个不同导电材料层的分解图。根据传感器布局和材料的不同,存在多种涉及ITO层、薄膜或玻璃基板以及粘合剂(OCA:透明粘合剂)材料的不同组合。有了这些不同的组合方式,制造商就可以在厚度、成本、透明度、硬度、封边宽度、前窗材料、重量和性能之间进行权衡。

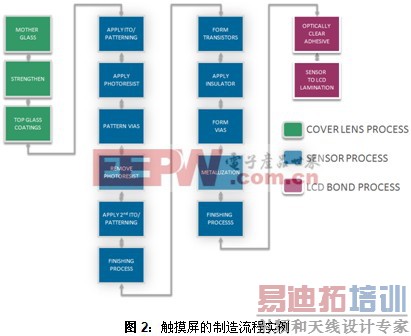

当今的大部分触摸传感器都采用玻璃或亚克力板、隔离层、透明粘合剂以及铟锡氧化物(ITO)等多个材料层构建而成。ITO是一种类似陶瓷的材料,具有高导电性和出色的透明性。尽管ITO使用广泛而且被证明是一种绝佳的触摸屏材料,但是ITO的处理和制造仍然存在不足。使用ITO制造触摸屏的主要不利因素是ITO比较昂贵,这种材料易碎而且笨重,其制造过程需要大量劳动力,成本不菲。图2显示了制造基于ITO的传感器的典型工艺流程。ITO制造流程涉及多个步骤,其中包括:在玻璃上喷镀ITO粉;将ITO加热到熔点,形成导电层;采用光刻技术在导电层上蚀刻感应电路结构。流程中的每个步骤都会带来材料成本,延长制造时间,降低良率,从而导致总体成本增加。

对于平板电脑和手机来说,传感器厚度是一个主要的考虑因素。事实上,减少触摸板层数的关键推动因素不仅仅是成本,还有厚度因素。保护玻璃板一般厚度为0.5至1.0mm;而典型的PMMA层比较轻,但是厚度通常达到1.0mm或者更高,这是因为PMMA是一种更加柔性的材料,需要确保其不会弯曲。第二层的传感器玻璃基板通常厚度在0.2mm至0.7mm之间,而具有类似结构的PET(聚对苯二甲酸乙二醇酯)厚度仅为0.055mm。但是PET无法轻易通过桥接或跨接线(类似于ITO结构中的PCB层间连接孔)进行印刷,因此必须使用多层方案来取代更适合处理ITO蚀刻和桥接的玻璃基板方法。如需为PET增加多个额外制造步骤,必须考虑到材料成本、厚度和玻璃重量增加的问题。

移动产品的一个最新趋势是直接将触摸传感器层压到LCD。这样可以消除层间的间隙,让手机的外形更纤薄,而且用户的手指距离实际的显示屏更近。遗憾的是直接层压传感器在电气方面存在很大的困难。大部分开发人员都没有意识到LCD会释放出大量的电气噪声。由于电容式触摸传感器要测量触摸板电容信号的细微变化,而电容电场会受到LCD 开关噪声的破坏。典型TFT LCD的共用电极受DC或AC电压驱动。DC或AC电压在LCD变换屏幕模式时会进行迅速转换(甚至每个屏幕画面变化都会改变噪声特性)。因此,LCD开关噪声可能表现为假的手指触摸动作。为了应对LCD噪声引起的错误信息,触摸传感器厂商有时会在传感器和LCD之间加一个气隙,用来驱散电气传递噪声。厂商还需要依靠更高级的触摸控制器功能来消除或过滤掉电气噪声。

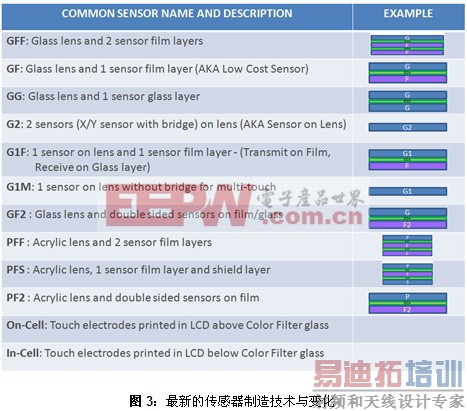

为了在控制噪声注入,减少传感器厚度,减轻手机重量,降低系统成本,以及改善用户体验这几个方面进行平衡,制造商们为此开发出了多种不同的传感器类型。图3列出了一些最新的技术。

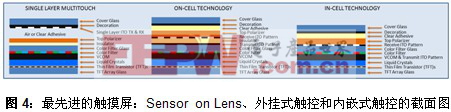

从图3可以清楚看到市场上有很多不同的传感器技术,每种都有自身的优势。最近趋势表明,厂商希望通过如下三种主要技术移除多层材料:(1)Sensor on Lens (G1M);(2)On-cell(外挂式触控)技术;(3)In-cell(内嵌式触控)技术。

Sensor on Lens(单层多点触摸):业内称之为“One Glass”、“Direct Pattern Window”、“Sensor on Lens”或“G1M”(即1 Glass Layer, Multitouch)。在开发Sensor on Lens解决方案时, 首先通过化学处理方法对玻璃板进行强化;进行ITO沉积和蚀刻,然后将其切成小片用在产品中。 最后, 采用一种高级后处理技术来强化玻璃边缘,以防止边缘损坏。有些制造商在进行ITO 沉积之前先将大玻璃板切成小块,对其进行化学强化,然后再应用ITO处理。制造低成本Sensor on Lens的一个主要难点是要能够在单个ITO印刷层上获得足够的多点触摸性能。例如,赛普拉斯的SLIM(单层独立多点触摸)技术是ITO构形与触摸式控制器算法的一种独特组合,只需单个ITO层,无需层间连接孔(桥接或跨接线)就能构建传感器。这样就能省略与光刻胶构形和去除有关的多个步骤,而且能消除包括玻璃、粘合剂和压克力板在内的多个层。所有这些优势成就了一种简单的低成本、轻量级传感器。事实上,由于工艺步骤的减少,这种方案可以将多点触摸板的成本削减一半。

On Cell:有些公司正在追求另一种解决方案,即去掉整个上部传感器层,将ITO发送与接收层直接内置到LCD中。这类技术被称为外挂式触控和内嵌式触控。外挂式触控的基本理念是去除整个的独立传感器开发过程。具体来说就是直接在LCD顶部偏振片层的下面对ITO感应层进行构形。LCD厂商将会直接把触摸屏的发送和接收层布置到LCD玻璃基板内。由于很多玻璃传感器的厚度介于1.0至1.5mm之间,因此这种技术可以显著减少移动产品的厚度和重量。

In Cell:如果发送或接收层中的一个层在彩色滤光片下进行构形,那么业内将这种技术称为内嵌式触控。内嵌式触控的理念是让ITO的构形与LCD的VCOM层同时进行。这可以将触摸感应通道深入推到LCD内部。这种技术的优势是制造效率高,可去除传感器的成本和制造步骤。然而,它的缺点是会给触摸控制器带来噪声。因为ITO构形距离LCD中的电压层太近,使得到达触摸控制器的寄生电容可以比传统传感器结构高出很多倍。此外,LCD需要在VCOM的信号发射层上共享发送ITO线路,因此触摸控制器必须在LCD未被驱动的时候执行扫描操作。这就需要对这些信号进行多路复用,并且会使触摸扫描的时间变短。内嵌式触控由于会增大噪声干扰和扫描时间的复杂性,因此该技术尚处于发展阶段。

移动电话和平板电脑市场不断寻求更薄、更轻和更便宜的触摸面板技术,而且探寻最佳解决方案的方法不下数十种。目前的领跑技术当属Sensor on Lens(Single Layer Multitouch)、外挂式触控和内嵌式触控,它们能提供比较理想的结果。尽管如此,这些技术在运用到更主流的产品之前仍需克服一些明显的商业和技术障碍。这要求显示面板制造商、OEM厂商以及战略采购机构之间通力合作,以经济合理的方式简化制造步骤。 同时,建立一个能够意识到触摸屏集成方面深入技术问题的设计社区,也是创建低成本产品和实现出色用户体验的重要一步。尽管出于成本和供应链约束的原因,很多设计人员不得不在触摸技术革命中对很多产品持观望态度,但是最近出现的一些创新技术能够使触摸面板变得更便宜、更轻、更薄,或许这些技术可以给一些最新的产品理念提供机会,将它们从白板设计理念变成消费者手中的产品。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:基于SDI

接口的实时

像增强显示系统

下一篇:分析电源设计中的电容选用实例