- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

三相超快恢复二极管FRED整流桥开关模块

1 引言

模块化结构提高了产品的密集性、安全性和可靠性,同时也可降低装置的生产成本,缩短新产品进入市场的周期,提高企业的市场竞争力。由于电路的联线已在模块内部完成,因此,缩短了元器件之间的连线,可实现优化布线和对称性结构的设计,使装置线路的寄生电感和电容参数大大降低,有利于实现装置的高频化。此外,模块化结构与同容量分立器件结构相比,还具有体积小、重量轻、结构紧凑、外接线简单、便于维护和安装等优点,因而大大缩小了装置的体积,降低装置的重量和成本,且模块的主电极端子、控制端子和辅助端子与铜底板之间具有2.5KV以上有效值的绝缘耐压,使之能与装置内各种模块共同安装在一个接地的散热器上,有利于装置体积的进一步缩小,简化装置的结构设计。

常州瑞华电力电子器件有限公司根据市场需求,充分利用公司近二十年来专业生产各类电力半导体模块的工艺制造技术,设计能力,工艺和测试设备以及生产制造经验,于2006年开发出了能满足VVVF变频器、高频逆变焊机、大功率SMPS、UPS、高频感应加热电源和伺服电机驱动放大器所需的,现已批量供用户使用的,“变频器专用多功能集成模块”(其型号为MDST)的基础上,于2008年又开发出了“三相FRED整流桥开关模块”(其型号为MFST),由于这种模块采用了与普通整流二极管相比具有反向恢复时间(trr)短,反向恢复峰值电流(IRM)小和反向恢复电荷(Qrr)低的FRED,使变频装置的噪声电平降低15分贝(dB),亦使变频装置内抑置或消除EMI干扰的低通滤波电路内的电感和电容尺寸减小,价格下降,使变频装置更易符合国内外抗电磁干扰(EMI)标准的要求。

2 模块的结构及特点

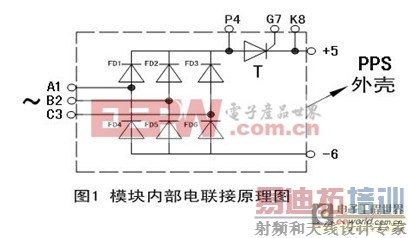

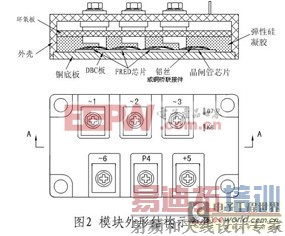

“三相FRED整流桥开关模块”是由六个FRED芯片和一个大功率高压SCR芯片按一定电路联成后共同封装在一个PPS(加有40%玻璃纤维)外壳内制成,模块内部的电联接方式如图1所示。图中FD1~FD6为六个FRED芯片,相互联成三相整流桥、晶闸管T串接在电桥的正输出端上。图2示出了模块外形结构示意图,现将图中的主要结构件的功能和模块制作过程中与之有关问题及解决办法分述如下:

1) 铜基导热底板:其功能为DBC基板提供联结支撑和导热通道,并作为整个模块的结构基础。因

此,它必须具有高导热性和易焊性。由于它要与DBC基板进行高温焊接,又因它们之间热线性膨胀系数(铜为6.7×10-6/℃,DBC为7.1×10-6/℃)相差较大,因而它们在高温焊接后,收缩尺寸相差亦很大,易引起焊料的塑性变形,使疲劳加速,最终使模块损坏。为此,除需采用掺磷、镁的铜银合金外,并在焊接前对铜底板要进行一定弧度的预弯,这种尚存一定弧度的焊成品,能在模块安装到散热器上时,使它们之间有充分的接触,从而降低模块的接触热阻,保证模块的出力。当然采用热线性膨胀系数很接近DBC板的AlSic底板替代铜底板将很好解决这一问题。

2)DBC基板:它是在高温和一定氧气氛下将氧化铝(Al2O3)或氮化铝(AlN)基片与铜箔直接双面键合而成,它具有优良的导热性、绝缘性和易焊性,并有与硅材料较接近的热线性膨胀系数(硅:~4.2

×10-6/℃,DBC:7.1×10-6/℃),因而可以与硅芯片直接焊接省去过渡层钼片,从而简化模块焊接工艺和降低热阻。同时,DBC基板可按功率电路单元要求,像PBC板一样刻蚀出各式各样的图形,以用作电力半导体芯片的焊接衬底、模块主电路端子和控制端子的焊接支架,它将铜底板和电力半导体芯片相互电气绝缘,使模块具有有效值为2.5KV以上的绝缘耐压。此外,DBC板的固态铜簿层具有很高电导率和大的载流量,在相同载流下,0.3mm厚的铜簿线宽仅为PCB板的10%。

3)电力半导体芯片:超快恢复二极管(FRED)和晶闸管(SCR)芯片的PN结都是玻璃钝化保护,在模块制作过程中在PN结上再涂有RTV硅橡胶,并灌封有弹性硅凝胶和环氧树脂,这种多层保护使电力半导体器件芯片的性能稳定可靠。半导体芯片直接焊在DBC基板上,而芯片正面都焊有经表面处理的钼片或直接用铝丝键合到DBC板上作为主电极的引出线,而部分联线是通过DBC板的刻蚀图形来实现。根据三相整流桥电路共阳和共阴的联结特点,FRED芯片采用三片是正烧(即芯片正面是阴极、反面是阳极)和三片是反烧(即芯片正面是阳极、反面是阴极),并利用DBC基板的刻蚀图形,形成三相整流桥的共阴和共阳公共联线,使焊接简化。同时,所有主电极的引出端子都焊在DBC基板上,这样使联线减少,模块可靠性提高。

4)外壳:壳体采用抗压、抗拉和绝缘强度高以及热变温度高的,并加有40%玻璃纤维的聚苯硫醚(PPS)注塑型材料组成,它能很好地解决与铜底板、主电极之间的热胀冷缩的匹配问题,通过环氧树脂的浇注固化工艺或环氧板的间隔,实现上下壳体的结构联结,以达到较高的防护强度和气闭密封,并为主电极引出提供支撑。为了保证外壳成形时不形变,必须采取局部加厚和加强筋等措施,并尽可能使各处壁厚一致,以防在成型过程中由于不均匀的凝固和收缩,使厚壁处产生气泡和变形,严重影响外壳质量。

3 主要应用领域、功效和技术参数

3.1主要应用领域

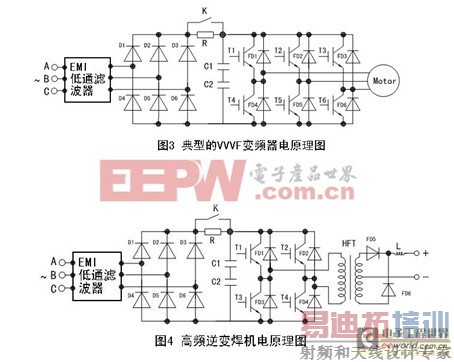

三相FRED整流桥开关模块主要用于由大功率高频开关器件(IGBT、功率MOSFET、IGCT等)制成的,带中间直流环节的变频装置内,如VVVF变频器、UPS、大功率SMPS、高频逆变焊机、伺服电机驱动放大器和高频感应加热装置等逆变装置内。图3和4分别示出了VVVF变频器和高频逆变焊机的电原理图。

目前,图中的D1~D6均采用三相普通整流二极管整流桥模块,R为充电限流电阻,K为机械接触器,其作用是对充电限流电阻进行短接。

3.2功效

用“三相FRED整流桥开关模块”替代分立的“三相普通整流桥模块”和机械接触器,就可达到以下的功效:

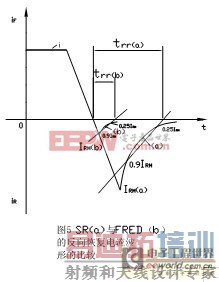

(1)在变频电路中,由于开关器件(IGBT、功率MOSFET、IGCT等)和FRED的高速开关,就产生高的di/dt和dv/dt,结合电路的寄生电感和电容,使之产生大量的电磁干扰(Electromagnetic Interference ,EMI),这样使变频装置的输入端产生较大的共模干扰和差模干扰,从而产生谐波和波形严重失真。用FRED替代普通整流二极管(SR)后,由于FRED的反向恢复时间Trr(纳秒级)比SR(微秒级)的短得多,而同容量的FRED反向恢复电流IRM只有SR的1/2~1/3,如图5所示,这样在10KHZ∽200KHZ频率范围内可降低EMI噪声电平15分贝(db)[4],因而使抑制或消除EMI干扰的低通滤波器内电感器和电容器尺寸缩小,成本降低,并减少变频装置对电网的污染,使其更能符合国内外EMI标准的要求。当然,目前FRED要比SR贵,但从总价以及对某些特殊应用场合(如航天、航空、军用以及要求空间限制的场合)以及变频装置更符合EMI标准要求的角度来说,采用三相FRED整流桥模块是非常必要的。随着FRED规模生产的发展,成品率的提高,其成本将大幅度降低,本模块的应用前景广阔。

(2)用晶闸管替代机械接触器,实现了电力半导体无触点动力开关的目的,避免了因接触器带电弧开关和潮湿或带粉尘环境的影响使触 [p] 头经常损坏的现象,而半导体无触点开关的寿命理论上是永久性的,因而使变频装置的可靠性和稳定性大大提高,并使装置的寿命延长和体积缩小。

(3)用三相FRED整流桥开关模块替代分立的SR三相整流桥模块和机械接触器,非但能减少和缩短它们间的相互联线,而且大大缩小了体积,这十分有利于空间要求十分严格,可靠性要求很高的军事、航天、航空领域以及艇、船等特殊应用领域,达到简化设计,提高装置模块化程度。

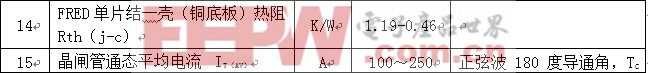

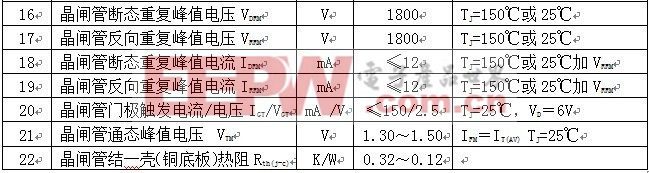

3.3主要技术参数

4 模块的制作工艺技术

4.1简化的焊接工艺

模块制作技术的核心技术是焊接工艺,目前存在着热板焊接工艺、回流(隧道炉)焊接工艺、真空焊接工艺以及真空加气体保护焊接工艺等。本公司从2004年开始研发和小批量生产FRED模块时,采用了适合规模生产的氢(H2)、氮(N2)混合气体保护、铝丝健合、高低温二次隧道炉和热板炉焊接工艺,并取得了一定的成果。但考虑到FRED高频芯片结构不同于IGBT和功率MOSFET结构的现实,在解决了一次焊接工装模具的设计和制造后,找出了隧道炉各区的分布温度、焊接温度、焊接时间和传送带速度之间的最佳匹配关系,达到了精确控制升温速度,恒温时间和冷却速度等关键焊接工艺参数后,本项目采用了氢(H2)、氮(N2)混合气体保护的隧道炉一次焊接工艺。由二次焊接加铝丝键合工艺改为一次焊成工艺后,使生产周期几乎缩短(5—8)%,成本降低约6%,还可不用购置价格昂贵的铝丝键合设备和热板炉,大大节约了投资。同时还可减少一些不必要的、且预留隐患的铝丝键合工艺,因为实践表明,铝丝键合点的脱落和虚焊以及因铝丝的长短、数量、键合点位置等因高频趋肤效应和互感效应使铝丝过热而损坏,是模块损坏的主要因素。目前本公司正在开发“真空+气体保护”焊接工艺,增加焊层厚度,这将大大提高焊接质量,达到无空洞的100%有效焊层。

2)独特的结构设计

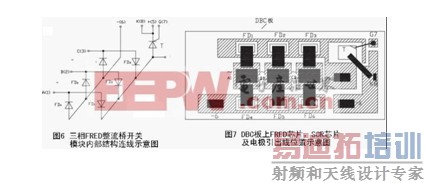

图6和图7分别示出了“三相FRED整流桥模块内部结构联线示意图”和“DBC板上FRED芯片、SCR

芯片及电极引出线示意图”,根据三相整流桥共阳和共阴的联结特点,FD1、FD2和FD3采用反烧结构(阳极在上、阴极在下)的FRED芯片,而FD4、FD5和FD6采用正烧结构(阴极在上,阳极在下)的FRED芯片,并利用DBC板的刻蚀图形形成三相整流桥的共阳和共阴公共联线,如图7所示,因而模块内部结构设计简化,联线数减少、工艺简化、使进出电极并行,有利于降低寄生电感,使模块工作稳定可靠。

5.结束语

2006年常州瑞华电力电子器件有限公司研发成功的“变频器专用多功能集成模块”(型号为MDST)是由六个普通整流二极管(SR)和一个晶闸管(SCR)组成,其内部电联接原理图如图1所示,它已广泛用于VVVF变频器、大功率SMPS、UPS、高频逆变焊机以及伺服电机驱动放大器等具有直流环节的变频装置,现已批量供用户使用,并有部分产品出口,已取得很大成效。用FRED替代SR所构成的“三相FRED整流桥开关模块”(型号为MFST)亦可用于上述各种变频装置内,由于FRED具有极好的关断特性,可大幅度降低变频装置EMI噪声电平达15db,若用快恢复二极管(FRD)替代SR,亦可降低EMI噪声电平达10db,这一效应将直接影响到变频装置内抑制或消除EMI干扰的滤波电路内电容和电感的设计,并使它们的尺寸大大缩小,从而降低装置的成本和缩小装置的体积,使变频装置的性能提高,工作稳定可靠,使变频装置更能满足国内外EMI标准要求。而以晶闸管替代用以短路充电电阻的机械接触器,将使变频装置的工作寿命延长,工作更稳定更可靠。当前,虽然FRED要比SR更贵,而且模块制作工艺亦将更复杂,但综合考虑分析上述优点,随着FRED芯片价格的进一步下降和模块制造工艺的进一步成熟和规模化生产,这种“三相FRED整流桥开关模块”将获得非快发展和广泛的应用。本项目已获国家发改委批准列入新型电力电子器件产业化专项。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:利用数字控制技术改善功率密度和电源管理

下一篇:智能电表方案各家谈