- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

利用数字控制技术改善功率密度和电源管理

在一个电源系统中有许多地方可以采用数字技术,一个是电源内部电路本身,还有就是在系统级实现功率管理和监控功能[4].本文将针对第一种情况进行详细讨论。文中比较了板载电源(BMPS)的内部控制功能采用数字技术和更传统的模拟方法的系统级实现效果。对于比较中所提到的每一个方案,BMPS的最终用户都可以采用传统的方式来使用器件,而无需额外的系统级数字技术。比较依赖了实际的案例研究,利用了实际的产品单元作为参考基准。研究中使用了两种数字设计方案。一种是尺寸优化设计,它提供与模拟设计相近的输出功率,但具有较小的物理尺寸。另一种方案则是输出优化设计,即维持与模拟设计类似的外形尺寸,但使输出功率增加。在所有的三种设计方法中,基本的功率传递拓扑结构保持不变,从而将比较的焦点集中在如何利用数字控制技术实现设计的灵活度方面。比较中感兴趣的一些方面包括电气性能、效率、元器件数量、功率密度、成本和可靠性。比较是站在最终用户而不是BMPS设计师的利益角度上进行的。

本案例比较中所用的BMPS是爱立信公司的PMH8918L负载点(POL)稳压器[1].这是一款电流为18A的非隔离同步降压稳压器,其输出电压可编程,额定输入电压为12V.该产品是一款最新的产品,其多项指标都具有竞争性,所以它是使用模拟控制的负载点稳压器的最好代表。在先前发表的文章中,曾经估计到对于相同的18A的输出电流,采用数字技术可以使PCB面积减小40-50%,或者说,对于相同的封装尺寸,输出电流可以增加到35A.本文将证明在采用数字控制技术时,这些估计实际上还太过保守,甚至有可能实现更高的功率和电流密度。

除了考虑POL稳压器的数字控制本身为用户带来的好处之外,在数字部分还增加了一个新的接口连接器,从而使得电源系统中可以随意地利用数字电源管理技术。该连接器的增加并不改变POL的性能,或者说不会改变模拟和数字控制方法学的比较结果。该连接器的增加,证明了这项可选系统功能的实现对BMPS的成本和体积并没有实质的不利影响。

如上所述,本文内容局限于BMPS层级上的技术和性能的折衷。为了获取更多的相关内容,包括数字技术在电源系统管理领域中的扩展,读者可以直接参见参考目录[4]中的白皮书。

案例研究设计

1. 现有的18A模拟产品

爱立信PMH8918L负载点(POL)稳压器的额定输出电流为18A.它采用非隔离的同步降压技术,带有一个传统的模拟控制环路,开关频率为320kHz.输出电压可编程,范围为1.2-5.5V,输入电压为12V.输出电压为3.3V时的效率大于92%,计算出来的MTBF为380万小时。

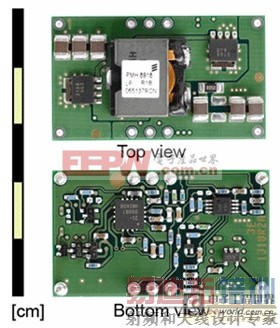

图1左上方MOSFET的RDS-ON为8.8mΩ,栅极电荷Qg为11nC.而图1左下方MOSFET的相应参数则分别为4.0mΩ和27nC.输出电感的额定值为1.2μH,其电阻为2.3mΩ。

PMH8918LPOL稳压器的尺寸为38.1x22.1x9.0mm.通孔版的图片如图1左所示。

2. 尺寸优化的20A数字设计

构建的数控POL稳压器能够提供与模拟PMH8918L大致一样的输出电流和功率。所采用的基本拓扑结构是一样的。为了优化尺寸重新设计了PCB版图。最终POL稳压器的尺寸为25.4x12.7x8.5mm,所能提供的最大输出电流为20A.

重要的是应该知道在该设计中,已经将尺寸大幅减小变为可能,这是因为减少了与数字控制实现相关的元器件数量。高集成度省去了模拟设计中所用的几个辅助分立器件。通过仔细选择MOSFET,并将MOSFET的开关损耗和传导损耗之和减到最小,来实现效率的最优化。图1右上方的FET的RDS-ON为3.4mΩ,Qg为30nC;而图1右下方的FET的相应值则分别为1.8mΩ和47nC.输出电感的额定值为1.2μH,其电阻为2.3mΩ。由于新器件RDS-ON的降低,加上源极电感的减小,使得总的传导和开关损耗降低,从而实现了满负载时的最佳效率。输出电感为1.0μH,电阻为2.3mΩ。另外PCB的覆铜量也有所改变,从而改进了热管理,降低了传导损耗。

本设计中所用的控制芯片具备“效率优化的空载时间控制”功能。该功能导致了效率的提高,这将在下面进行论证。在参考资料[2]中可以看到有关该技术的更多细节。这种POL稳压器的开关频率为320kHz.

在本案例研究中,为数字控制POL稳压器加入了一个新型信号接口,不过它并不影响设计的性能,也并非基本功能所必需。没有采用适合电源连接的大电流引脚,而是设计了一个简单的、标准的和高性价比的10芯连接器。如果最终用户需要,该连接器可以用来与系统级电源管理电路进行通信并配置POL稳压器。设计中引入连接器时,并不影响封装尺寸。图1右所示的是一个完整的20A尺寸优化的数字设计。

3. 输出优化的40A设计

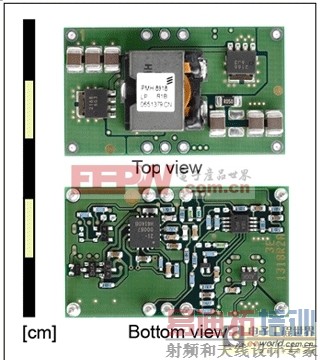

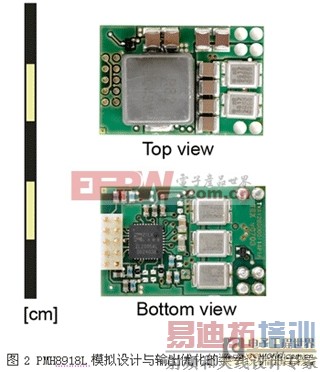

构建的另一个数控POL稳压器的尺寸与模拟PMH8918L基本相同,但输出电流得到了提高。最终的尺寸比模拟设计的尺寸略小一点,为30.0x20.0x8.5mm.而该POL稳压器的输出电流提高到了40A.

为了提供更高的输出电流,该设计中采用了并联MOSFET.FET器件的选用准则与尺寸优化设计中相同。图2右上方的FET的参数如下:RDS-ON为1.7mΩ,Qg为60nC.而图2右下方的FET相应参数则分别为0.6mΩ和141nC.电感为0.82μH而电阻为1.7mΩ,进一步降低了电阻损耗。该设计的开关频率也是320kHz.所用的控制芯片与20A数字设计中的相同。

图2右显示的是40A输出优化设计的照片。

性能比较

根据通常所采用的电气性能参数对上述三种设计进行了表征。这些参数包括输出能力、负载调整、效率、纹波、噪声和动态响应。但由于篇幅有限,这里只详细地讨论效率,因为它对最终用户来说是一个最重要的关键参数。对于上述的其它参数,总体说来两种数字设计的性能要等同于或更高于模拟设计。参考资料[3]中给出了一些初步的比较结果。

1. 效率

比较中所用的PMH8918L是一款大电流POL稳压器。对于这类产品,转换效率是最重要的,因为它对系统的热设计、最终封装密度、以及确定终端设备所需的输入电源具有很大的影响。因此,如果要求数字设计在效率上进行折衷的话,将是一个难以接受的方案。

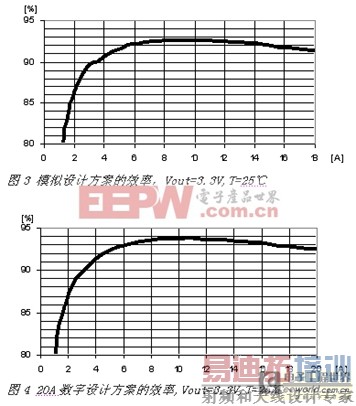

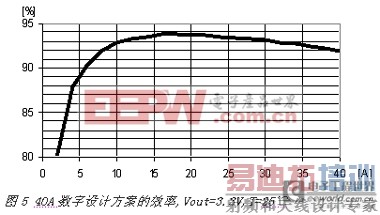

图3、4、5中的曲线分别为上述三种设计的效率与输出电流的关系。每组数据都是在输入电压为12V,输出电压为3.3V以及环境温度为25℃的条件下获得的。比较20A的数字设计和18A的模拟设计,发现尽管数字模块的尺寸小了许多,但数字设计在全部的负载范围上的效率都得到了改善。在半负载点上,数字POL稳压器的效率改善了1.1%(为93.8%),而在满负载点上效率提高了1.2%(达到92.5%)。数字设计效率的改善主要归功于辅助电路的减少、空闲时间控制以及更优化的功率传递。

由于基准模拟POL稳压器的特性是在12V的输入电压下获得的,故在数字设计中也采用相同的输入电压以便比较。顺便说明,对于数字设计来说,采用更低的输入电压时效率会更高。例如,当输入电压为9.6V时,在半负载点上效率又提高1%(达到94.8%)。关于这点在研究整体电源系统优化时将是非常有趣的问题。

40A的数字设计专为大电流作了优化,这反映在图5中15-30A范围内的效率性能曲线上。当输出电流低于10A时,它包括了18A模拟设计的可用工作范围的绝大部分,其效率要比模拟POL稳压器略微低一些,这是由于较高的开关损耗所致。但在半负载点上(20A),其效率达到93.7%,比相同输出电流的模拟设计提高了2.4%.即便是在40A的满负载点上,效率仍达91.9%,也比相应的模拟POL稳压器高0.6%.故在所有关注的设计范围内,40A数字设计的效率也优于模拟设计。改善的原因归结于所采用的元器件数量与20A设计一样多。而当输入电压为9.6V时,40A设计的效率也能够再提高1%.

尽管40A数字设计的效率比模拟POL稳压器高且尺寸相当,但由于 [p] 它的输出功率和电流提高了一倍,其功耗还是比较大。从需要从BMPS上散发的热量来看,这导致了较高的功率密度。先前模拟设计的尺寸受元器件封装密度的限制,而这类的数字设计的尺寸则主要受限于对BMPS进行散热的散热器结构。也就是说,如果采用传统的封装材料和冷却通道,用这种尺寸的BMPS来产生40A电流,将需要额外地考虑最终用户设备中的热管理和环境温度。

2. 封装密度

封装密度主要受效率的影响,这对最终用户来说具有同等的重要性。下面将会提到,数字设计的元器件的减少,对所实现的高封装密度贡献很大。我们计算封装密度时采用了两种方法。第一种是单位面积电流密度,即POL稳压器的电路板上每cm3所实现的输出电流,单位为A/cm3.第二种则是传统的功率密度,根据3.3VPOL稳压器最大输出功率来计算,单位是W/cm3.

对于20A的数字POL稳压器来说,其电流密度比参考模拟设计高289%,功率密度则提高了307%.而40A的数字POL稳压器的两种密度值分别提高了312%和330%.需要指出的另一点是,相对于模拟设计,20A的数字设计在电路板面积减少61%的同时,输出电流还额外提高了2A.而对于40A的数字设计而言,输出电流增加了22A(122%),电路板面积却减小了28%.

3. 元器件数量

所参考的模拟POL稳压器总共采用了58个元器件,这里不包含连接器引脚,但PCB作为一个元件被包含在内。采用相同的计算规则,20A数字设计所用的元器件为24枚,而40A数字设计的元器件则为41枚。如上所述,数字设计中元器件数量的减少是导致功率密度提高的根本原因。元器件数量的减少,除了可以改善封装之外,在未来利用数字控制的设计中,还有望在降低成本和提高可靠性方面发挥重要的积极作用。

4. 成本

由于PMH8918L是一个产品单元,所以说模拟设计的成本结构非常清晰。而数字设计位于一个原型内且只采用部分元器件,例如数字控制芯片,这类器件都是最近最新引进的,因而还没有一个完善的定价机制。进一步说,我们期望随着数字控制技术的普遍采用,一些专用的元器件价格将会下降。因此这里我们不提供具体的成本分析。但由于数字技术可能实现更高的集成度以及更高水平的电气和封装性能,我们坚信数字方案很快就会为绝大多数用户提供非常高的价值。

5. 可靠性

对于原型数字设计目前还没有详细的可靠性计算。18A模拟设计所计算出来的MTBF为380万小时。在两种数字设计中采用了与模拟设计中相同的元器件降额设计方法。在数字设计的某些方面,元器件数量的减少将会更好地补偿电流的增加。通常,数字设计中的高集成度和较少的元器件内部互联将预示着具有更高的可靠性。

本文小结

通过本案例的研究,相对于模拟设计来说,在POL稳压器的数字控制功能方面可以得出以下几个结论:

1. 数字控制稳压器的通用电气性能要等同于或者优于模拟设计;

2. 对于同样的输出电流,数字设计的效率高于模拟设计。效率提高超过1%是可能的;

3. 在封装密度方面数字设计具有明显的优点。这样,可以设计更小的BMPS,或者在标准的封装内可以提高可用功率;

4. 与模拟POL稳压器相比,数字设计可以大大地提高电流和功率密度,提高幅度可以达到289%-330%;

5. 随着40A数字设计的集成度的提高,散热将超过器件面积而成为约束封装的主要条件;

6. 数字设计大大地减少了元器件数量,20A数字设计减少了58%,而40A数字设计则减少了29%;

7. 虽然还无法提供详细的成本分析,与模拟BMPS相比,数字设计有望能为用户提供更突出的价值;

8. 由于元器件数量减少并提高了集成度,在进行MTBF预测计算时,数字设计相对于模拟设计将具有更高的可靠性。

总的来说,数字控制作为一项可行的技术,在无需OEM系统设计师增加额外设计工作量的条件下,能够为最终用户提供性能、成本、可靠性以及功率密度方面的改善。如果需要,还可以在不增加成本和封装密度的条件下,为BMPS增加一个系统电源管理接口。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...