- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

同步双频感应加热电源的研究

摘要:针对齿轮等具有凹凸结构的工件对感应加热淬火的特殊要求,同步双频感应加热电源应运而生。同步双频感应加热齿轮淬火不仅精简了齿轮的制造工艺,也降低了能耗,提高了效率。对感应加热电源及同步双频感应加热电源进行了研究,详细分析了同步双频感应加热电源的电路结构及应用优势,并进行了理论分析和仿真研究。采用1台MPS系列MOSFET高频感应加热电源以及1台IPS系列IGBT中频感应加热电源搭建试验台,对一件12齿的齿轮工件进行同步双频感应加热的试验,验证了该双频拓扑结构和参数的正确性,得到的电路波形与仿真波形基本吻合。

关键词:电源;感应加热;同步双频;齿轮淬火

1 引言

全球能源匮乏和自然环境的污染问题日益加剧,先进热处理制造技术由于具有可减少能耗、降低成本和减少环境污染的优点而备受重视。

感应加热淬火电源技术是目前热处理的重要工艺之一,与其他传统加热方式相比,其速度快、清洁程度好、能精确加热、能耗低、易于操作且自动化程度高。我国热处理行业的“十二五”发展规划中就明确提出了发展感应加热工艺、设备及相关技术的重要发展目标。同步双频感应加热电源技术不仅精简了齿轮的制造工艺,也降低了成本和能耗。因此,齿轮同步双频感应淬火对于科学研究和工业应用都具有重要意义。

2 感应加热电源用于齿轮淬火

感应加热电源有串联谐振和并联谐振两种结构。除逆变器结构的区别之外,前者采用大电容滤波,后者采用大电感滤波。感应加热电源的频率分为低频(500 Hz以下)、中频(1~10 kHz)、超音频(20~75 kHz)和高频(100 kHz以上)。

感应加热对于提高金属器件的抗磨损性和疲劳强度非常有效,具有工件表面硬度高、脆性低、疲劳强度高、变形小,以及加热温度、淬硬层深度等参数容易控制等特点。然而对于类似齿轮这样具有凹凸表面结构的工件而言,采用常规的单频感应加热技术无法达到令人满意的处理效果。

在对非均匀柱状器件的表面加热时,为达到均匀的加热深度,工件的不同部分在感应加热时需要不同的频率。齿轮存在齿顶和齿根,采用高频感应加热齿轮表面淬火,感应电流产生的热量在表面迅速传导,齿顶完全硬化,但齿根硬化不足。此外,这种处理方法还易在齿根面上增加残留应力,导致断裂的发生。采用中频感应加热齿轮表面淬火,热量在齿根传导,由于齿根的凹面形状,热量在传导过程中以指数形式递减,齿根有效硬化,而齿顶却硬化不足。

使用单频电源时,齿轮感应加热过程需分为两个阶段;但使用双频感应加热电源时,加热过程可在同一阶段完成,提高了工作效率。具体操作为:高频用来加热靠近感应电源的器件表面部分,如齿轮的凸起边缘;中频用来加热齿根。

3 同步双频感应加热电源电路原理分析

3.1 同步双频感应加热电源

为了达到使齿轮加热淬火过程中几何表面受热均匀的目的,将中频感应加热电源与高频感应加热电源相结合。同步双频感应加热技术把中频和高频连接到一个共同的输出端,使用共同的感应器,这使得被加热部件的不同部分得以被相适宜的频率所加热淬火。

同步双频感应加热淬火过程中无需频率的变化,而是使中频和高频电源同步作用到一个感应器上,将一个中频基频振荡作用在一个高频振荡上。中频和高频的幅值是相互独立控制的,根据工作状态的需求各自进行功率及频率的调节,使得感应加热电源对齿轮的齿根和齿顶淬火深度和效果的控制达到最优。将中频(10~25 kHz)及高频(200~900 kHz)结合时,中高频比例、实际使用频率主要取决于加热深度。总体而言,加热深度不大于1 mm时需要较高的频率,大于2 mm时需要的频率更偏中频。

3.2 同步双频感应加热电源电路结构

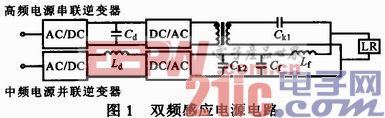

双频感应电源采用双逆变桥结构,如图1所示,高频电源采用串联逆变器,中频电源采用并联逆变器。高频和中频同时输出到一个感应器,两种频率的电源幅值和频率各自被调控。Lf,Cf组成高频滤波器,阻止高频电压反馈至中频输出端,Ck1可阻止中频电压反馈至高频输出端。

[p]

3.3 理论计算分析

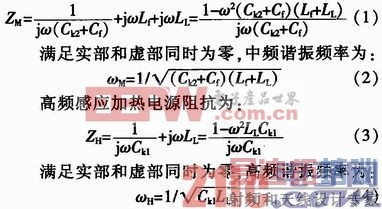

在感应加热电源电路达到谐振时,需满足阻抗虚部和实部同时为零的条件。对高频和中频感应加热电源分别进行谐振条件分析。

中频感应加热电源阻抗为:

4 同步双频感应加热电源电路仿真分析

用Matlab/Simulink软件对同步双频感应加热电源电路进行仿真,并与中、高频感应加热电源单独工作时的仿真结果进行比较。

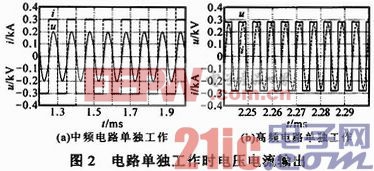

双频感应加热电源电路中的中频单元即中频感应加热电源单独工作时,进行仿真扫描,并观察结果如图2a,可见,电流为幅值300A、频率10kHz的方波,电压为幅值200 V、频率10 kHz的正弦波,电压落后电流18°,电路工作在容性状态。

双频感应加热电源电路中的高频单元即高频感应加热电源单独工作时,进行仿真扫描,并观察结果如图2b,可见,当高频电路处于稳定状态时,经IGBT并联逆变后的电压为幅值280 V的方波,电流为幅值约270 A的正弦波,电流落后电压20°,电路工作在感性状态。

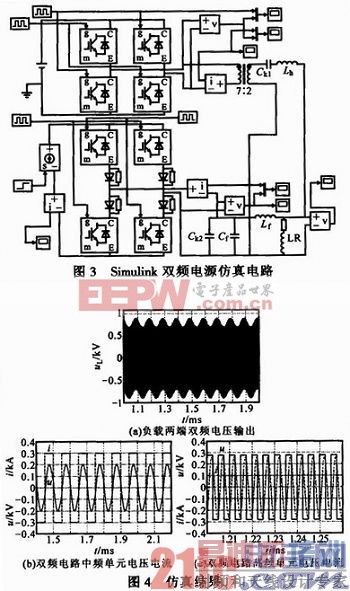

采用前文所述的双频感应加热电源模型,Simulink仿真图如图3所示。高频电源单元电压输入为280 V,频率200 kHz,变压器变比为7:2;中频电源单元电流源输入为300 A,频率10 kHz。各阻抗元件参数:Ck1=445 nF,Lh=1μH,Cf=3 μF,Ck2=63.6 μF,Lf=2.35μH,采用等效负载:RL=0.1 Ω,LL=1 μH。[p]

仿真输出结果如图4所示。同步双频感应加热电源电路工作达到稳定状态时,等效负载两端的电压呈现中频信号和高频信号叠加的周期振荡波形,电压信号波形的轮廓为中频输出的电压信号轮廓,从该波形还观察到高频信号频率约为中频信号的20倍。

高频感应加热电源单元及中频感应加热电源单元各自输出的波形,幅值及相位差正常,互不干扰。中频单元输出电流存在少量谐波。

在仿真的反复调试中发现,改变电路高频单元中阻抗元件参数,对中频单元输出的电压电流波形影响很小,但改变中频单元中阻抗元件参数,对高频单元的电压电流波形影响相对较大。

5 同步双频感应加热电源硬件试验结果

利用一台已有的MOSFET高频感应加热电源及一台IGBT中频感应加热电源,搭建试验台,高频部分频率198 kHz,功率28.5 kW;中频部分频率10 kHz,功率56 kW。对一件12齿轮的工件进行感应加热淬火,中高频部分同时起动。

试验结果表明达到均匀淬火效果时,加热时间为2.5 s。通过电路示波器观察到电源负载变压器初级电压波形如图5所示,该波形表现为中频电压波形和高频电压波形叠加的周期性振荡波形,其中高频电压信号的频率为中频电压信号频率的20倍。高频成分峰峰值约2 200 V,中频成分峰峰值约750V。

6 结论

对同步双频感应加热电源的电路结构及应用进行了理论分析、仿真研究和硬件试验。同步双频感应加热技术优势可总结如下:同步双频感应加热技术与传统方式相比,具有消耗能源少,需求空间小,产量大的优势。

基于已有的IGBT和MOSFET开关电源搭建了同步双频感应加热电源的样机和试验平台,通过对一件12齿的齿轮工件进行感应加热淬火,从

而进行同步双频感应加热的试验,验证了该双频拓扑结构和参数的正确性,得到的试验波形与仿真波形基本吻合。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:如何可靠和经济地为镍镉电池充电

下一篇:UPS不间断电源工作原理