- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

噪声大战:投射电容屏抵御内部噪声

1.电容式触摸屏已广泛普及,但它易于因产品的噪声而产生虚假和错误的响应。

2.噪声来源于内部DC/DC转换器子系统和显示驱动器。

3.无论是处理显示屏、充电器、天线或其它来源的噪声,触摸IC都必须做到相同的用户体验水平。

今天的用户都希望采用多点触摸系统做精确操作,并仍能符合日益提高的环保标准。设计者要满足这些要求可不容易。随着多点触摸系统内部环境的快速改变,争夺触摸屏统治地位的大战也正在影响着新战场的出现。

当前的一个趋势是手机做得越来越薄。要实现这一目标,就意味着电容触摸传感器要直接层压在显示屏上,将传感器移入显示屏内,并且要克服很多其它挑战,如天线和地负载。过去只是在传感器结构上放一块屏蔽层以阻挡显示噪声,这种方式已不可接受了,它会增加太多的成本和厚度。

除了显示屏以外,USB充电插头的普及已使电池充电器商品化。今天的电容触摸屏IC可在高达40V峰峰值的AC噪声下,检测出皮库仑级的电容变化。所有这些因素都提升了对触摸屏IC的要求,甚至比去年的要求都复杂得多。需要新的创新,于是开始了噪声大战。

充电器噪声

在有触摸时,充电器噪声会通过电池充电器物理地耦合到传感器上。它的影响包括:降低触摸的精度或线性度,虚假触摸或幽灵触摸,甚至造成一个无响应或不可靠的触摸屏。肇事者通常是一个零售的低价充电器。尽管OEM提供的充电器一般有较严格的噪声规格,但充电电路已广泛采用了USB插头,从而为零售市场创造出了巨大的商机。为在这一市场区段中竞争,零售市场的制造商们正在努力让自己的充电器更便宜。这些低成本的电子产品能够为手机充电,但可能会为触摸屏注入大量噪声,使手机无法使用。

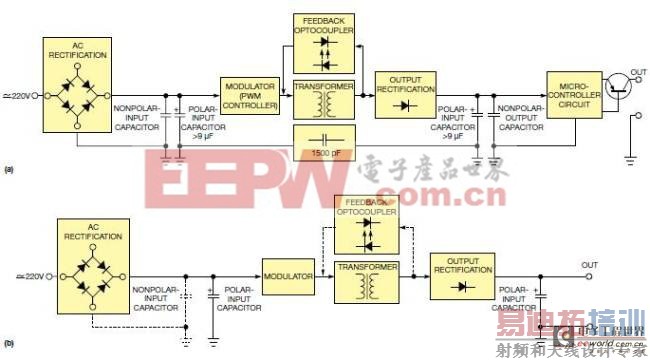

两种常见电池充电器是: 自激式转换器( ringing- choke )和反激式转换器(flyback)。反激式转换充电器通常采用PWM电路;而低成本自振的自激式转换器则采用了一种反激设计的变体(图1)

。

图1,反激式转换充电器通常采用PWM电路(a),而低成本自振荡的自激式充电器则使用反激设计的一种变体(b)。

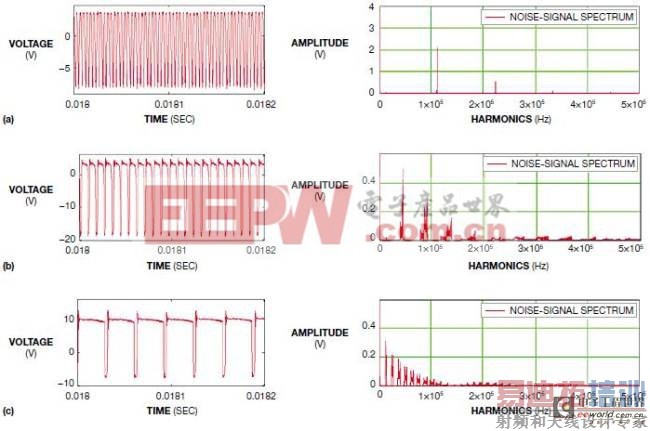

自激式转换器既没有微控制器也没有电容,缺乏PWM控制,用较低成本的变压器、极少的二极管,以及较小电容值的极化输入电容。这些减免等于为制造商节省了成本,但却给客户带来了一个高噪声系统。有些自激式转换充电器几乎是一个宽带噪声发生器,因为它们几乎在从1kHz~100kHz的范围内辐射高达40V峰峰值的噪声。多数充电器有带许多谐波的循环噪声趋势。一个好的例子是所谓的零等待充电器(zero charger),其噪声输出为10V~25V峰峰值(图2)。

图2,“零等待充电器”的噪声在0(a)、50(b)和100%(b)负载下并不相同。

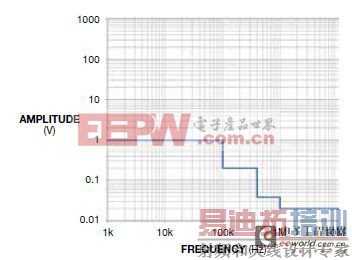

该充电器的输出取决于电池自身的状态。为解决这一现象,很多OEM商联手创立了EN(欧规)规范,以管控一只充电器在任何频率上辐射的最大噪声水平。EN 62684-2010和EN 301489-34v1.1.1就负责这些噪声水平(图3)。

图3,EN规范规定了充电器在任何频率应辐射的最大噪声水平。EN 62684-2010和EN 301489-34v1.1.1控制着这些噪声水平。

从1kHz~100kHz,充电器的输出噪声应不大于1V峰峰值,而随着频率的增加,噪声等级会从这一水平呈指数下降。但是,零售市场上的产品都不满足这么严格的规格。因此,现在OEM商希望能用触摸IC应付这么高的噪声。有些规格要求从1kHz~400kHz之间有40V峰峰值,而在50Hz~60Hz区间内有95V峰峰值的抑制能力。所幸,专门算法与方法可以满足这些严格的要求,为电池充电器提供超过95V峰峰值的噪声抑制能力。实现这些水平要采用一些方法,如非线性滤波、跳频以及其它硬件技术。

显示噪声

投射式电容触摸显示屏系统带来了很多挑战,因为它们可以产生大量噪声,并被直接传导给电容触摸屏传感器。更麻烦的是,OEM商们要求自己的手机有越来越薄的工业设计,这意味着要将触摸屏传感器更靠近显示屏,甚至放在显示屏内。多年来,业界一直采用一个保护屏蔽层,防止传感器受到显示屏产生噪声的影响。这种方案虽然有效,但增加了手机成本和厚度。业界亦采用过在显示屏与传感器之间保持一个0.3mm气隙的方案,通过空气的自然特性,消散来自显示屏的噪声。但是,随着手机越来越薄,这两种方案都不适合于今天的设计。

所幸,显示屏辐射的噪声要小于充电器,不过仍然难以处理。当采用传统的TFT(薄膜晶体管)LCD时,可用直流电压或交流电压驱动公共电极。交流公共电极层通常可降低显示驱动器的工作电压,并保持液晶整体的恒定电压。交流共电极层应用于相对低成本的显示屏,功耗较高,噪声特性弱于直流共电极层(图4)。

图4,交流电极层用于相对较低成本的显示屏,功耗较高,噪声也高于直流共电极层。

典型交流共电极显示屏的噪声特性大约在10kHz~30kHz时为500mV~3V峰峰值,而直流共电极显示屏通常较宁静。测量一个显示屏的方法很简单,将一台示波器连接到显示屏顶端的几个铜带上,将地连接到显示屏的电路地,让显示屏工作,就可以捕捉到波形。

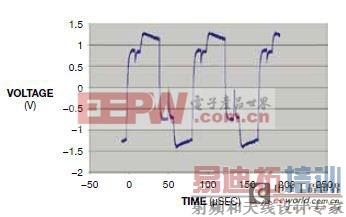

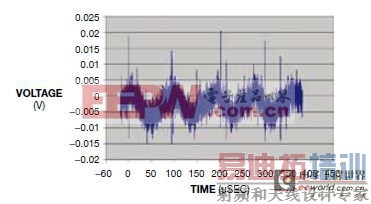

AMOLED(有源矩阵有机发光二极管)技术的使用正在手机中普及,因为它有更宽的视角、更明亮的色彩,以及更深的对比度。AMOLED显示屏也较安静,不过这要付出价格的代价(图5)。图中的AMOLED显示屏输出的尖峰为30 mV峰峰值,这是交流共电极显示屏噪声的1%,大大简化了触摸屏的设计。传感器与物理显示屏的整合产生了一种on-cell(像素上)和in-cell(像素内)结构,也简化了这种类型的显示器。不过,AMOLED显示屏要比传统LCD贵得多。

图5,一个典型AMOLED有相对较小的显示噪声。

On-cell设计一般是在显示屏的滤色玻璃片上沉积传感器层,使之尽量靠近显示屏的化学组成,因为它处于堆叠内。噪声与寄生负载都会增加。不过,AMOLED技术具有天然的宁静性,因此是一个好的平台,能将oncell或in-cell传感器做在滤色玻璃设计的下面。

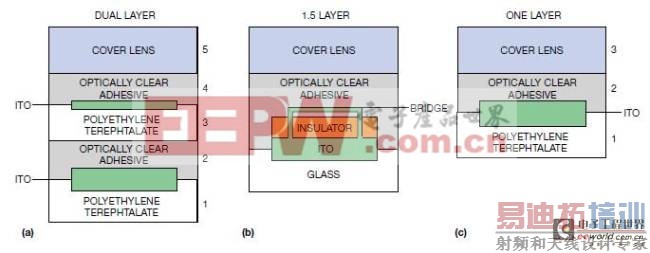

当设计传感器时,一种广为接受的传感器结构是使用双层传感器,其中发射线在传感器的下半部分,而接收线在上半部分。接收线对显示噪声敏感,但传感器底部宽的发射线构成了一个屏障,阻挡住显示屏所产生的噪声。这样就有效地在传感器中建立了一个屏蔽(图6)。

图6,采用MH3(a)、钻石(b)和专利技术(c) 的触摸屏传感器使用了不同的堆叠法和材料。

在一个MH3双层堆叠中,ITO(氧化铟)的底层用作显示噪声的屏蔽层。不幸的是,玻璃基传感器很少采用这种方案,因为它增加了厚度和成本。业界正在努力在一个没有屏蔽的单基层上建立传感器。为了实现没有屏蔽的真正单层传感器,就要求触摸屏IC能抵御显示噪声。这一任务很艰巨,因为显示噪声在交流共电极和直流共电极显示屏中都很容易达到3V峰峰值。

即使采用直接压层法也可以减少显示噪声,此时传感器结构被压制在显示屏的顶面,没有气隙或屏蔽,也称显示屏集成设计。一个例子是Cypress半导体公司防止显示噪声的Display Armor方法。此时,触摸IC集成了一个内置的触摸器件聆听通道,通过先进的算法决策确定哪个信息是噪声,哪个信息是数据,从而消除了显示噪声。通过检测噪声源以及与波形的锁定,就可以在安静时做电容测量。这些降低显示噪声的方法以较低成本获得了先进且更薄的电容触摸屏。

除了高噪声的显示屏和充电器以外,电容触摸屏设计者还面临着很多其它挑战。例如,天线是一个巨大的噪声源挑战。手机中的空间越来越紧张,各种元件(如天线和触摸屏传感器)实际上是相互重叠的。在处理触摸屏的这部分内容时这类设计挑战可能带来麻烦。所幸,帮助降低显示与充电器噪声的相同创新也有助于减少其 [p] 它来源(比如如天线)的噪声。无论是采用简单的IIR(无限脉冲响应)滤波器、先进的非线性滤波方法、内置降噪硬件、跳频功能,或任何其它方法,电容式触摸屏都实现了嵌入设备中的某些最先进的性能。

显然,噪声抑制能力是设计者最大的关切之一。无论是处理显示屏、充电器、天线或其它来源的噪声,触摸IC都必须获得相同水平的用户体验。在电容触摸技术方面,每天都在发生的创新,而触摸IC也在不断进行着噪声大战。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...