- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

分享降低轻负载功耗的五个设计小窍门

就电源而言,要想满足当今苛刻的效率要求是颇具挑战性的。光是理解终端设备、电源点评以及管理机构间众多不同的计划和指令就已经很困难了。这些指令包括能源指令、加利福尼亚能源委员会以及欧盟待机效率倡议等。然而,当您快速浏览一下其中任何一项能源节约计划,就会意识到电源设计人员面临的最大的一个挑战就是最小化轻负载和无负载时的功率损耗。下面就介绍五种降低离线反向电源功耗的方法。

1、挑选一款“绿色”控制器。

控制器芯片是电源的中枢。选择一款专门为降低轻负载损耗而设计的器件是满足大多数待机要求的关键的第一步。幸运的是,电源控制器芯片厂商通过推出新一代绿色模式控制器以达到对更高能效器件的要求。

这些绿色模式反向控制器中的大多数都为电流模式控制,因此其控制信号包括了电源输出端上负载大小的信息。轻负载时,该控制器进入一种触发模式。在触发模式期间,这些控制器将会在开启和关闭状态间切换。在关闭状态下,该控制器基本上进入睡眠状态并且电源的功率组件处于空闲状态(不进行切换)。由于在关闭期间不会发生电源传输,因此输出电压开始下降。绿色模式控制器会监控输出电压并最终进入开启状态以补充输出电压。大部分的功率损耗都是发生在开启状态,因此开启-关闭占空比会大大影响整体效率。开启状态通常会持续数百微秒的时间,而就极轻的负载而言关闭状态会根据负载的情况可持续数十毫秒的时间。

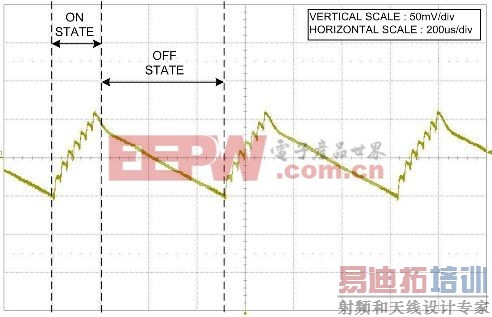

触发模式的一个负面影响是会导致输出端上一个额外的低频率纹波电压。在开启状态时,输出包括了与电源正常开关相关的典型纹波电压。然而,在触发频率下会带来更多的纹波含量,如图 1 所示。由于触发频率很低,用一个 L-C 滤波器对其进行衰减是不切实际的。相反最好通过增加输出电容来减少低频输出电压偏离。

图1 触发模式运行会导致一个低频纹波电压分量

除了触发模式运行以外,大多数绿色模式控制器都实施了其他能源节约特性,如通过控制器降低静态电压。许多控制器都使用准谐振开关来提升所有负载级别下的效率。准谐振反向电源使用了由变压器漏极电感和寄生电容形成的谐振来以更低的损耗启动。

2、最小化启动电阻中的损耗。

大多数反向控制器都会自变压器的辅助绕组生成其自己的偏置电源。但是它们需要设法完成初始启动。从传统上来说,这一工作是通过将一个电阻由整流 AC 电压连接至控制器 VCC 引脚实现的。该电阻要足够低才能使该控制器具有足够的电流在最低的 AC 输入电压下开启。该电阻过低会导致过多的功耗并且不利于实现理想的兼容性。

控制器所需的启动电流通常会罗列在产品说明书电气特性表格的顶端附近。最新的绿色模式控制器将该电流下降低到了 50 μA 以下。就必须要运行在 85V~265V 常见的 AC 输入电压范围的电源而言,使用一个 2 MΩ 的上拉电阻将会确保在低电压时至少 50 μA 的启动电流。在额定的 120V US 线路电压时(通常需要兼容性测试),该电阻仅消耗 13 mW 的功耗。虽然 13 mW 可能不会打破功率预算,但在额定的 230V 欧洲线路电压下,电阻器的功率损耗就会增加 4 倍之多。根据应用和待机期间系统负载的不同,52mW 可能就是一个很大的功耗了。

一些控制器可以接通一个晶体管提供启动电流,该晶体管在控制器完成一个成功的启动序列后就会关闭。该晶体管会额外增加外部组件数量,有时也会包括在控制器 芯片之中。无论是哪种情况,该额外的高电压晶体管都会增加成本敏感产品的成本。此外,将该晶体管像控制器那样集成到同一个封装中会导致漏电、清除和可靠性问题。

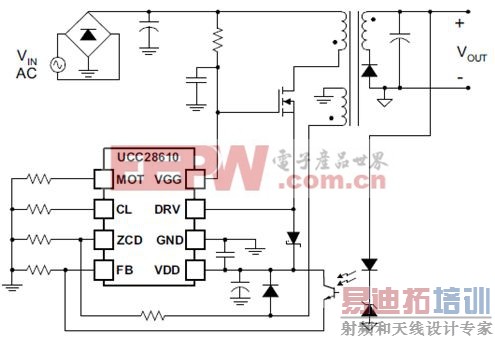

控制器使用了一种和处理该启动电流相似的方法,其实施了一个与功率金属氧化物半导体场效应晶体管(MOSFET)连接的级联,如图 2 所示。有了级联连接,一个 DC 电压就被施加到了 MOSFET 的栅极,而控制器通过拉低源开启 FET。该控制器可以使用 MOSFET 源连接来获得其初始启动电流。控制器通过在启动期间线性运行 MOSFET 完成上述事宜,无需额外的高压组件,且与控制器无高压连接。这种方法依然需要一个上拉电阻来提供晶体管的栅极电压,但是栅极连接通常需要 10 μA 以下的电流。

图2 级联与MOSFET连接 的控制器大大降低了启动电阻损耗

3、振铃。

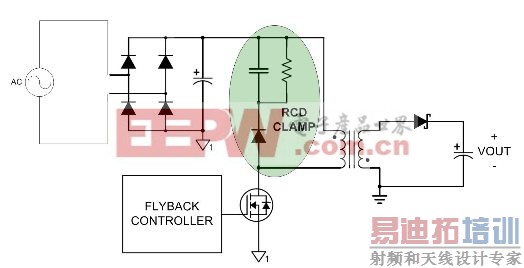

一次侧 MOSFET 上使用的缓冲和钳位控制电路是降低功耗的另一个主要方面。图3 中常见的 RCD 钳位通过限制 MOSFET 漏极上的电压峰值来降低振铃和避免过压应力。该电压峰值是在 MOSFET 关闭并突然中断主绕组中的电流时由存储在变压器漏极电感中的电能引起的。

图3 通过优化钳位控制电路来降低损耗

降低钳位电路中电压峰值和损耗的第一步是设计一个具有最小漏极电感的变压器。除此以外,我们还可以增加钳位电阻以进一步降低损耗,但这样做同时还会增加电压峰值幅度。在开关周期的复位阶段,反射的输出电压被外加在会导致更多损耗的钳位电阻两端。使用更高电压的 MOSFET(例如,800V 而非 600V)可为电压峰值提供更多的裕度并且可以使用更大的电阻。然而,更高的电压额定值就要使用更昂贵的 MOSFET 或使用具有更高导通电阻的 MOSFET(其会在较高负载时降低效率)。许多时候我们都必须要在成本、轻负载效率以及额定负载效率之间做一个折衷。在一些专门针对 10W 或低于 10W 应用而设计的电源中可完全去掉钳位电路,从而实现能量的大大节约。当然,EMI 问题可能会限制漏极上所允许的振铃的多少。

不太明显的是,降低钳位电容还会降低轻负载损耗。当控制器处于触发模式运行时,钳位电路就会在开启状态间进行放电。如果钳位电容太大,那么过多的能量就会存储起来,并在关闭状态期间耗散掉。在一些情况下,钳位电容在下一个开启状态开始前可能不会完全实现放电。将钳位 RC 网络的时间常数设置为开关周期的 10 倍左右是降低该损耗的一个不错的常规法则。

另一种方法是用齐纳二极管代替 RCD 钳位。齐纳二极管钳位可以降低轻负载时钳位中的损耗。但是,在较高负载时,齐纳二极管钳位与 RCD 钳位相比功耗会高出许多。

4、将二次稳压电路的功耗降低数毫瓦。

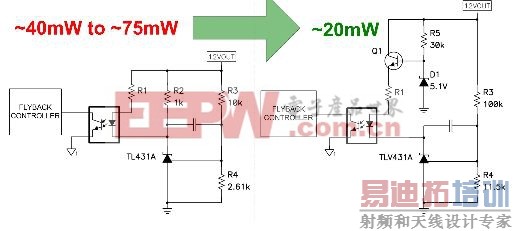

当谈及待机损耗时,所有的电路都会涉及到,其中包括调节输出的误差放大器。图 4 的左侧部分显示了一个 12V 电源的典型稳压电路。常用的 TL431 需要至少 1mA 的静态电流来确保稳压。这是通过 R2 实现的,其通常会导致 15 mW~50 mW 的损耗。R3 和 R4 的电阻分压器对输出电压进行了设置。凭借一个 12.6 kΩ 的串联电阻,这些电阻消耗的功耗便为 11mW。

图4 20 mW~55 mW 损耗的任何部分都可以从稳压电路中去除掉

图4 的右侧显示了一种调节输出的更高效的方法。用 TLV431 来代替 TL431,这只需要 80μA 的静态电流就可以确保稳压。通过光学耦合器驱动的电流足以为TLV431 供电,因此就可以把 R2 去除掉了。TLV431 的额定最大压为 6.3V,因此 “无经验设计人员设计的由 Q1、R5 和 D1 组成的线性稳压器”电路保护了该器件。R5 和 D1 增加了额外的 3 mW 损耗。将反馈分压器的电阻提高 10 倍我们就可以节省 10 mW 的功耗。

5、保持精确的偏置电平。

如果您仍然想竭力节约更多电力的话,那么优化控制器的偏置电压可能会让您实现这一目标。该偏置电压必须要足够高,以确保控制器在所有负载条件下都保持开启。此外,电压还必须要足够高以在其被施加到栅极时增强 MOSFET。将偏置电压设置到比控制器和 MOSFET 要求的任何更高电压只会增大额外的损耗。

大多数控制器都会在触发模式运行时降低其静态电流,这样就减少了静态电流增加偏置电压的相关损耗。典型的静态电流会从正常运行时的 2 – 3mA 降为触发运行时的 200 – 300uA。控制器产品说明书中规定的这一电流不包括 MOSFET 栅极的充放电电流。栅极充电电力等于偏置电压、栅极电荷、开关频率以及触发模式占空比的乘积。由于栅极电荷随偏置电压的增加而增加,不必要的高压会进一步增加损耗。幸运的是,触发模式运行避免了偏置损耗过高。在大多数情况下,最小化偏置电压可节省大约 10 mW~20 mW 的功耗。

最小化电源轻负载损耗需要仔细检查每一个组件的功率损耗。仅仅几毫瓦的功耗就可以决定一款产品是否符合能源之星标准。实现这些技术可以节省数百毫瓦的产品待机功耗。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...