- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

大型风机的高压变频调速系统的选 捌溆τ

1 引言

工业企业中拥有众多拖动风机、泵类负载的大型高压电动机,其中大部分都运行在通过风门或阀门调节流量的节流状态,造成大量能源浪费,存在巨大节能空间;对该类高压电机进行调速改造,不仅可大幅降低 电能 消耗,而且可提高设备 自动化 水平,改善设备运行状态,节约设备维修费,并可改善工艺控制效果,是一条节能降耗的重要技术途径。

本项目技术改造为高压变频调速技术在贵州某年产130万吨大型氧化铝厂3#熟料窑5#、6#排烟风机上的应用。5#、6#排烟风机为高压异步电动机拖动,启动方式为直接启动,恒速运转,生产中根据工艺需求通过调节风门开度调节风机的送风量,以便将炉窑内的燃烧状况控制在最佳水平。长期以来,不论炉窑内处于何种燃烧状况,产生的烟尘大小等风机均全速运行。采用入口挡板风门开度调节,效率低、 功率 大、造成大量的电能浪费。通过采用高压变频调速技术取代传统的风门挡板风量调节技术,在保证设备正常运行的情况下降低了风机的用电量,节约了生产成本。进行变频改造以后,将进口挡板的开度开到最大,风量的调节根据生产需求通过调节电机的转速来实现,使风机处于最佳节能运行状态,从而达到了节电的目的。变频改造后还为风机、电机以及各种管道附属设备提供多项保护措施,从而延长设备使用寿命。

2 项目技术改造背景

近年来,随着 电力电子 器件、控制理论和 计算机 技术的迅速发展,高压变频技术逐渐成熟,同时变频器的价格不断下降,可靠性不断增强,大幅拓宽了工艺控制对变频调速的要求。最近十年外省发达地区高压大容量变频器已经在冶金、电力、石化等行业得到广泛应用,节能效果非常显著。但在我省应用很少,因此采用高压变频装置对大型用电设备进行改造成为我省企业节能降耗,提高设备自动化程度和竞争力的重要技术措施之一。为此,08年该公司北京总部将“高压变频调速技术在氧化铝工业上的应用”项目确定为重大科技成果产业化和推广应用项目,在各省分公司进行产业化试验,贵州所属氧化铝厂08、09年共新装或技改了18台(套)高压交流变频调速装置,为节能降耗做出了贡献,也为我省企业针对高电压、大容量风机、泵类的节能改造积累经验,起到一定示范作用。

3 熟料窑风机高压变频调速系统的选型设计

3.1 排烟风机运行技术数据

排烟风机运行技术数据如表1所示。

3.2 对高压变频调速设备的主要技术参数和设计性能要求

根据3#烧成窑(熟料窑)现场情况及设备运行经验对高压变频调速系统主要技术参数和设计性能要求如下:

3.2.1 主要技术参数(如表2)

3.2.2 性能要求

(1)变频装置应设以下保护:过电压、过电流、欠电压、缺相、短路、超频、失速、变频器过载、电机过载、 半导体 器件的过热、瞬时停电等基本保护功能,必要时能联跳输入侧 开关 。

(2)变频装置控制系统应可靠,重要元器件应冗余配置。变频器应满足本体 面板 控制、现场控制和主控室计算机( dcs )自动控制三地控制功能及转换。且变频器本体柜操作盘应能进行相关的各种控制操作和参数设置, 显示 面板具有电流、电压、频率、功率、功率因数、开、停、故障显示及故障记忆等基本功能显示。

(3)提供的变频器支撑软件宜为汉化的最新的正版软件。变频装置应带故障自诊断功能,能对发生的故障类型及位置提供中文指示,能在就地显示并远方报警。

(4)变频装置应能接受现有dcs或其它控制系统的指令,并反馈变频器的主要状态信号和故障报警信号,至少包含以下开关量和模拟量信号:

开关量输入:起动、停止、手动/自动转换信号。

开关量输出:高压准备就绪、变频器运行、故障、停止信号。

模拟量输入:频率调节(转速给定);dc 4~20ma标准信号。

模拟量输出:输出频率、输出电流;dc 4~20ma标准信号。

(5)变频装置的i/0可根据用户的要求进行参数化,对开关量输入回路在硬件上采取 光电 隔离措施,在软件上采取消除接点抖动措施,并作好接地、屏蔽等抗干扰措施。对开关量输出控制应具有光电隔离输出,并能直接启动任何中间 继电器 ;模拟量信号增加信号隔离器隔离。

(6)变频装置应具有与现有控制系统dcs或其它控制系统的通讯 接口 ;能与现有控制系统dcs或其它控制系统共同完成两系统间的通讯连接。

(7)变频装置内部通讯应采用 光纤 连接,以提高通讯速率和抗干扰能力;变频器柜内强电信号和弱电信号应分开布置,以避免干扰。

(8)变频装置输出电压必须符合 ieee 519-1992及国标gb14549-93对谐波失真的要求。并且变频器强弱电之间采用光纤隔离、铁壳屏蔽,对本体控制系统就地控制柜无谐波影响。

(9)变频器还必须满足如下要求:

当6kv母线上最大1台电动机启动时,母线电压降低,对变频器运行无影响。变频器自动降低转速,维持运转,等电压恢复正常后再回到给定转速;

变频装置的输出频率范围为0.5~120hz;恒转矩调速范围为3~50hz;调速精度为0.01hz;最大瞬时启动力矩为120%;间歇过载能力为120%(1min);每10min累计;150%时立即保护,50hz以上恒功率特性输出;

变频装置欠压保护动作值:允许电压降落35%,保护时间可设定;

变频器瞬时断电再上电的能力:瞬时掉电时,变频器自动降额运行,使输出功率为零或为负,使电容上的能量维持较长的时间。如果掉电时间在20s内(掉电时间可根据现场需要修改),输入电压恢复正常后,重新提升输出频率至给定值,此过程由加减速时间控制;

变频装置动力 电源 与控制电源独立设置,动力电源为变频调速系统内部取电,控制电源由用户提供单相220v交流电源;

变频装置功率 元件 型式:变频调速系统功率元件采用 igbt 模块;噪声等级指标:系统运行噪声《75db;控制技术:多级 pwm 控制。

(10)冷却系统应可靠,平均无故障时间应≥变频装置本身。在一个风机出现故障时不影响变频器的正常运行。报警信号应能远传到控制室,冷却装置应拆装方便。

(11)其他要求:

变频装置的控制电源应配置ups不间断电源;

变频器、旁路开关、柜门之间必须具有防误合闸、误拉闸功能;

在旁路主回路中,为保证在旁路运行后,变频器的检修安全,变频器电源进线、变频器输出出线必须加隔离开关,保证有明显的断开点,以满足安全规范要求。

4 高压变频调速系统的选型及应用

对于6kv等级,目前主要有4种高压变频装置:单元串联多电平型、三电平型、igbt直接串联型和电流源型。由于单元串联多 [p] 电平方式容易实现冗余运行,并且谐波小,dv/dt低,技术成熟,根据现场生产工艺情况,决定选用北京 利德华福 有限公司生产的harsvert-a06型 高压变频器 作为主件,该变频调速系统具有谐波含量小,功率因数高、编程灵活、操作方便、模块化结构、故障率低、维护方便、易维修等特点。对应每1台风机设置1套高压变频调速系统,每套变频调速系统包括高压变频器(由功率柜和控制柜组成)、高压变频器专用隔离变压器、工频/变频旁路切换柜、电动机、风机及后台控制系统构成。

4.1 系统主回路电气原理图

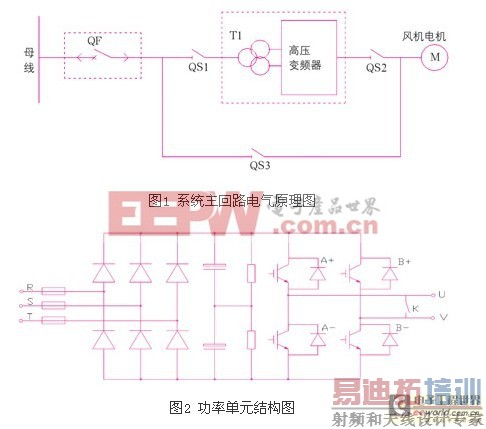

系统主回路电气原理图如图1所示。

4.2 高压变频调速系统构成

harsvert-a06系列高压变频调速系统由移相变压器、功率单元和 控制器 组成,有21个功率单元,每7个功率单元串联构成1相。

4.3 功率单元结构

每个功率单元结构上是完全一致的,可以互换,其电路结构如图2所示,为基本的交—直—交单相逆变电路,整流侧为二极管三相全桥,通过igbt逆变桥进行正弦pwm控制。

4.4 输入、输出侧结构

输入侧由移相变压器给每个单元供电,移相变压器的副边绕组分为三组,构成42脉冲整流方式,这种多级移相叠加的整流方式可以大大改善网侧的电流波形,使其负载下的网侧功率因数接近1。

输出侧由每个单元的u、v输出端子相互串接而成星(y)型接法给电机供电,通过对每个单元的pwm波形进行重组,可得到阶梯pwm波形。

4.5 控制器

控制器核心由高速单片机来实现,控制器包括电源板、接口板、主控板、 总线 板、光纤板和功率模块,控制器还包括内置的 plc ,siemenss7-200cn cpu226cn 1台,模拟量i/o组合模块em235cn 1块,模拟量输出模块em232cn 3块。

4.6 软件控制界面

通过高压变频器的主界面可以完成变频器的功能设定、参数设定、实时波形显示、运行记录打印、故障查询。在主控界面可以对变频器直接进行启动、设定运行频率、加速、减速、停机、急停和复位等操作。在界面上还显示运行频率、电机速度、输入电流、输出电流、输入电压、输出电压等参数。

4.7 高压变频调速系统控制方式

(1)本机控制

如将高压变频器柜上的选择开关处于本控位置,这时只能由变频器操作,在操作面板上按启动按钮,直接给定频率。

(2)远程控制

如将高压变频器柜上的选择开关处于远控位置,则在上位机上给出启动信号,并设定给定频率。

5 技术改造后的技术与经济效益分析

5.1 技术效能

(1)使用变频器控制后能做到无冲击平滑启动(软启动),启动电流小,避免了启动冲击造成的机械损伤和启动电流大、时间长造成的电器发热。

(2)风量控制由电机转速控制,实现不同工况下的风量调节,易实现计算机闭环自动调节控制,避免了电机、排烟机在风量小时仍在额定转速下工作。使设备在较小的电流、较低的转速下工作,提高了设备的使用寿命,降低了故障率,同时提高系统效率。

(3)风机是典型的二次方律负载,负载功率(p)与转速(n)的三次方成正比:p=kp×n3,只要电机的转速(n)降一点,负载功率(p)就降很多,节电效果十分明显,排烟机常在40~47hz的频率下工作,改后比改前节电17%左右。

(4)改造前因故障停机引起的直接经济损失每台窑高达2.4万元/h左右,自从改用变频器控制以来电气、机械故障明显减少。

5.2 技术改造前后综合对比

技术改造前后综合对比如表3和表4所示。

5.3 风机高压变频调速系统应用情况

改造前,烧成窑的排烟风机平时开度处于50~80%,风机的节流损失很大,变频改造后,初步统计,节电率达到17%,变频改造后,风机启动平稳,运行中震动减小,轴承温度下降,对减少风机叶轮的积灰,延长清灰周期,提高设备的运行寿命等都起到一定作用。

5.4 经济效益分析:

2(台)×(6kv×35a-5kv×20a)×0.86(功率因数)×365(d)×24(h)×0.9(运转率)×0.38(元/kw mid dot;h)=98.2万元/年可见,节电效益明显。

6 结束语

此项目于2007年立项,08年6月在3#窑5#、6#排烟风机改造成功,投入工业性试运行。至今,该厂已共技改或新装了23台(套)高压交流变频调速装置,应用在大型风机、泵类负载的高压电机传动控制中,运转情况良好,各项技术性能均达到预期要求,并且都具有较完美的节能降耗效果,应用相当成功。在工业企业,对于许多高压大功率的设备推广和应用高压变频技术,不仅可以取得相当的节能效果和优化自动化控制水平,是企业节能降耗的一个技术措施,而且也是得到国家产业政策支持的,代表了今后工业行业电气装备节能技改的一个方向。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:UPS应用中的过电压防护需求及解决方案

下一篇:一种用于氩弧焊机的电源系统解决方案