- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

提高电池充电系统安全性的设计和实现

许多类型的适配器可用来为锂离子(Li-ion)电池充电,并为系统供电,而各制造商的电气规格通常是不同的。这对系统设计师构建便携式装置提出了要求,在采用不同适配器时均符合安全和可靠性需求。介绍了一种新型电池充电器前端(CFE)器件,即德州仪器(TI)公司的bq243xx,该器件专门做了优化,以提高锂离子供电系统的安全性。充电系统将电池充电器器件、保护模块和bq243xx CFE集中在一个电池盒内,提供更强大的系统级保护。

电池充电系统

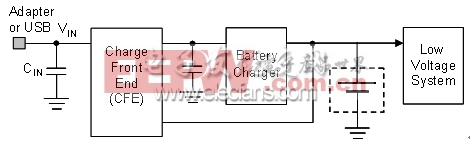

图 1 是典型电池充电系统的示意图。系统输入为 AC 墙式适配器提供的 DC 电源或 USB 接口等提供的 DC 电源。典型的电池充电系统包括充电前端 (CFE)、电池充电器以及电池组。CFE 保护集成电路 (IC) 集成输入过压、过流及电池过压保护机制,可提高电池供电系统的安全性。电池充电器 IC 可调节电池充电电压及电流,并监控电池温度,从而可延长电池使用寿命,提高安全性。了解锂离子电池的特性对设计安全性更高的充电系统非常重要。

图 1:典型的电池充电系统

锂离子电池的安全性

输入过压、输入过流、电池电压过大或反向输入电压都可能导致充电系统损坏。带电插拔适配器或适配器使用不当会引起输入过压;瞬时过压或稳态过压也会导致输入过压。对正在充电、非稳压的适配器进行带电插拔,适配器使用不当或负载瞬变是最常见的引发过压的事件。空载时非稳压适配器将对适配器的输出电容充电,充电至整流输入电压的峰值,约为额定直流电压的1.4倍。这对于低压制程( V工艺)的器件来说往往会造成问题。图1为典型稳压适配器输出电压与非稳压适配器的负载曲线。输入过流不会导致独立式充电器损坏,因为它们的恒定电流模式限制了输出或电池电流大小。然而,电源路径管理器件的输入与系统总线电压直接相连,通常未有针对大电流的保护机制。近来,设计人员对限制电流模式下工作的适配器安全性给予较多关注,并期望能借助于可编程电流限制电路来确保适配器不进入限流模式。

众所周知,高温下锂离子电池和锂聚合物电池组过充电,就可能发生爆炸起火.产生过充电的主要原因是电池电压过高。为了提高电池的安全性,许多制造商都加入了二级过压保护以在检测到电池电压过高时移走输入电源。采用通用连接器时,应注意反极性适配器是否连接到输入。若没有输入反极性保护,衬底和集成电路间的寄生二极管将成为正向偏置,造成器件故障或损坏。实现输入反极性保护的两个基本解决方案如图2所示。第一种解决办法是在输入端串联一只二极管,以阻止反向电流。不过,这将导致功耗增加。第二种解决办法是在输入端串联一只低RDS(ON)的MOSFET,尽量减少功耗。

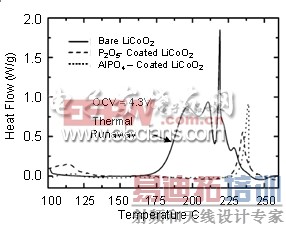

图 2:电池热耗散

安全性更高的电池充电器设计

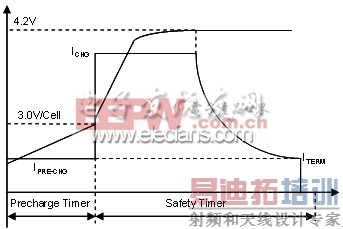

图 3 是常用锂离子电池的充电示意图。锂离子电池充电包括三个阶段:预充阶段、快充恒流 (CC) 阶段以及恒压 (CV) 终止阶段。在预充阶段,电池在低速率下充电。电池单元电压低于 3.0 V 时,其充电速度通常是快速充电速率的十分之一。钝化层在深度放电状态下长期存储后可能溶解,这样可使其逐渐恢复。此外,部分铜分解出现在过放电的阳极短路电池单元上时,预充电还可防止在 1oC 充电速率(一个小时内就可使电池完全放电的电流)下出现过热情况。

预充电安全定时器可避免长时间给电量耗尽的电池充电。一般说来,电池单元电压达到 3.0 V,充电器就会进入 CC 阶段。快速充电电流通常限定在 0.5 至 1C 之间,以避免过热导致电池加速退化。应选择适当的速度,确保电池温度不超过 45oC,然后在快充速率下进行电池充电,直至电压达到调节限度(对基于 LiCoO2 的阴极而言通常是每单元 4.2 V)。充电器开始调节电池电压并进入 CV 阶段,这时充电电流会呈指数地下降至预定终止水平,结束电池充电。

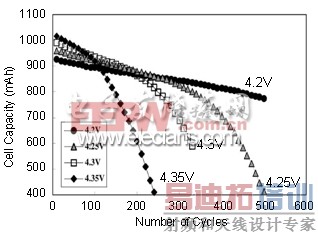

电池充电电压的准确性对电池使用寿命及安全性都非常重要。更高的电池充电电压可提高充电容量,但是会缩短电池使用寿命 [2],如图 4 所示。对于容差为 ±2.5% 的电池充电电压而言,充电电压可能会达到 4.3 V,这会导致热耗散及安全性问题。为了避免电池高温充电,提高安全性,充电器 IC 必须监控电池组的温度。只有当电池温度在安全范围内(通常是 0 到 45oC)时,电池才能充电。电池组中的热敏电阻通常用于这一用途。此外,通常需要快充安全定时器来避免电量耗尽电池过长时间的充电。一旦安全时间一过,即便电池还没有达到充电终止电流状态,电池充电器也必须关闭。

高度集成的线性电池充电器广泛用于单体锂离子电池充电,因为其设计简单、低成本以及小型化优势可充分满足便携式设备的需求。其设计挑战是在保持电池充电器处于安全温度工作范围内的同时,还要消除和最大限度地减少所产生的热量。最新开发的、具有热调节功能的电池充电器可在最大限度提高充电速率并尽可能缩短充电时间的同时,解决上述散热问题。

图 3:锂离子电池充电示意图

图 4:LiCoO2 阴极锂离子电池的充电电压和使用寿命之间的关系

线性充电器只可将适配器的 DC 电压降至 电池电压水平。线性充电器的功耗计算如下:

(等式 1)

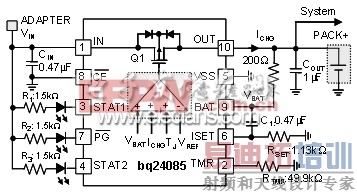

当充电器从预充向快充模式转变而功耗又达到最高时,输入电压与电池电压之差就会很大。例如,如果用 5V 适配器为 1200mAh 锂离子电池充电,当充电电流为 1A、电池电压为 3.2V 时,最大功耗就等于 1.8 W.采用 3′3 毫米 QFN 封装,热阻抗为 47oC/W 时,这种功耗会使温度升高 85oC.接点温度会超过所允许的最大工作温度值(45oC 环境温度下为 125oC)。要确保良好的散热设计,在充电启动时使接点温度保持在安全范围内,这是一项难度很大的工作。充电过程中随着电池电压的升高,功耗会逐渐下降。[p] 我们如何才能确保充电器运行在安全温度工作范围内,同时改进散热设计呢?bq2408x 与 bq2403x 等更多高级电池充电器引入了热调节环路来避免充电器过热。内部芯片温度达到预设温度阈值时,比方说 110oC,任何进一步的 IC 温度提升都会降低充电电流。这样即可限制功耗,也可提升充电器的热保护。导致 IC 接点温度达到热调节水平的最大功耗取决于 PCB 布局、散热通路的数量以及环境温度(见图 5)。

热环路工作时,充电电流会达到充电终止阈值,这样会导致充电的错误终止,因为热调节功能通常是在快充的早期阶段启动。为了避免错误的充电终止,只要热调节环路处于工作状态,就要禁用电池充电终止。此外,有效充电电流也会降低。这会延长电池充电时间。这样,充电安全定时器可能会因为固定安全定时器而错误终止。bq24085 采用可自动放慢安全定时器时钟频率的动态安全定时器。动态定时器控制电路可有效延长安全定时器的持续时间,从而最大限度地减少安全定时器由于热调节所引起的故障几率。

图 5:bq24085 的典型应用电路

系统级充电前端 (CFE) 的安全设计

我们如何提高系统级充电的安全性和可靠性?我们可采用许多不同的适配器为便携式设备供电,但不同的制造商往往采用不同的电气规范,这就为构建便携式设备的系统设计人员带来了技术挑战,他们在使用不同适配器时必须满足各种安全要求。具体技术挑战包括输入过压、输入过流、电池过压以及反向输入电压等,这些问题都会造成系统损坏。

适配器热插入、适配器错误、瞬态或稳态过压等问题都可能导致输入过压。适配器热插入时,线缆电感与系统输入去耦电容器之间的共振会导致过压。对于独立充电器而言,输入过流可能不是什么问题,因为恒定电流模式会限制提供给输出或电池的电流量。不过,就输入到系统有直接电源路径的 bq24070 等电源路径管理电池充电器而言,在上拉电流过大时很难得到保护。最近,人们担心工作适配器在电流限制模式下可能出问题,希望可编程输入电流限制电路能够阻止适配器进入该模式。锂离子/锂聚合物电池组如果在高温下充电过度,可能会出现危险的燃烧现象。充电过度的一个重要标志就是电池单元电压升高。越来越多的制造商都在寻找可确保电池组安全性与合规性的安全措施。要提高电池安全性,可添加二级过压保护来移除输入电源。在检测电池过压时关闭 CFE 功率 MOSFET 就可完成这一操作。

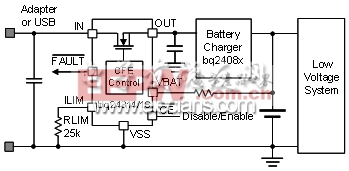

图 6 是典型系统级 CFE 电路的示意图。高电压保护 CFE 可将高输入电压与低压充电器及系统相隔离,以便系统免受高压侵害。这种 IC 集成所有安全特性,包括输入电流限制与保护、输入电压保护以及电池过压保护等。无论出现何种故障情况,CFE 都会关闭 MOSFET 实现适当保护,进而提高整体系统安全性。

图 6:典型的系统级 CFE 电路

总结

配合 CFE、电池充电器 IC 以及电池组的安全保护机制,充电系统可进一步提升稳健的安全性能。CFE完全集成了输入过压、输入过流、电池过压和反向输入极性保护,可以显着提高电池供电系统的安全性。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...