- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

LED恒流精准控制

提到 LED 驱动精准度通常会想到恒流误差,其实驱动精度并不仅仅限于电流精度一项。 LED 是一款典型的电流驱动型器件,精准控制 LED 驱动电流,可决定包括光效率、电源效率、散热和产品亮度等在内的许多参数。驱动 LED 主要在于控制它的电流。无论是直接增、缩驱动电流,还是占空比 (PWM) 减小开关时间比,均是控制电流方式,但达到的目的却不相同。本文将阐述不同的驱动在不同应用中的区别。

分布式恒流驱动原理介绍

在以往的白炽灯和节能灯市场,大公司所形成的规格有限的主流灯具型号, LED 很难再继续遵守。 LED 有它的应用灵活性,在日后的设计中会带来较多的电源规格。我们要避免过多的电源规格,不给日后量产带来诸多障碍。本着在不限制设计灵活性同时,还能兼顾尽量少的电源设计规格的思路,我们提出了分布式恒流架构。

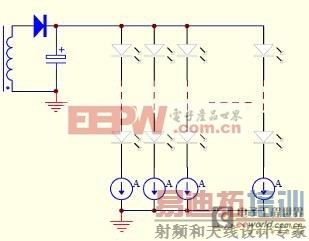

分布式恒流的原理在于,在各并联支路点均设立独立恒流源,以管理、维持、控制支路与支路、支路与整体线路的稳定。分布式恒流电路在使用上可视为一个完整的线路结构,而实际应用是分布在线路各节点的,是一个可以通过恒流控制并能相互通讯的电路结构。分布式恒流设计 LED 产品,有着非常高的产品稳定性以及独有的设计优势。

在当前, LED 产品宣称与实际使用寿命有较大的差距。在驱动线路设计技术积累有限的情况下,用评估产品寿命的方法来衡量实际使用寿命,容易造成误差。而驱动线路的稳定性将直接影响产品整体稳定。

分布式恒流技术有高可靠性的原因在于,让 AC 电源部分继续沿用传统开关电源,采用恒压的供电模式。开关电源技术积累会给 LED 电源设计创造品质条件。在同一功率电源规格下,不用再开发新的电源型号,功率可向下兼容,大大减少电源规格,提高电源统一性。

软、硬结合的精度控制思路

在日常驱动电源设计中,周边器件累计误差处理起来很是棘手,导致驱动电源参数离设计初衷相差甚远。恒流驱动需要电流检测,通常做法是在支路中串接毫偶电阻获取回授信息,要达到高的效率,电阻值会越小,过小的毫偶电阻给生产、测试都带来不便,一般的仪器无法验证到正确值,生产过程也会影响到精度,电阻方式设定电流是固定方式,调整并不方便。

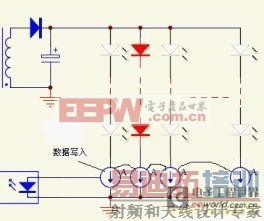

软、硬件结合方式将开启 LED 应用技术的飞跃。 LED 恒流精度值软件化,可大幅提升 LED 应用的灵活性。恒流驱动器电流设定软件化实际上就是在 IC 内部设立寄存器,根据实际产品应用存储的方式设置输出电流大小,这一切都是软件化过程,不需要更改线路设计。可通过微机操作软件,用直观的数字写入完成电路电流设定。

驱动线路周边零器件,这是我们的目标。周边零器件不会带来设计器件参数误差累计,从而大幅提高恒流的精度。

我国的 IC 制造工艺目前不能满足 LED 驱动精度要求,但是我们可以用新技术、新办法达到世界顶级恒流精度水平。驱动精准控制便是其中一种方法。

在进行驱动精准控制时,首先要看设计目的是什么?是按照最高光效,还是按照灯具的一致性设计?如果仅限于驱动电流的精准,实际上是很容易做到的。例如驱动电流稳定准确,或随温度变化有保护等。但在客户看来并不仅限于这些。客户要求各项参数都能符合要求,比如产品的一致性、效率等。对于客户的这些要求,我们需要在设计驱动上下功夫。归根结底还是怎样控制精准度,并最终按照我们的设计意图来调整电流,提高产品的稳定性。

为了达到上述目的,我们可以通过在精细化的恒流输出范围内,均等的划分若干等级,并将每阶电流数字化描述,驱动 IC 读取对应数字并执行相应电流值来实现。可以选择内置非易失性 E2PROM 。相信任何寄存器都能完成其任务,可按照应用需要和工艺允许的条件,决定存储器的类型选择。

电流阶的划分与设计可因市场的不同而有所区别。分布式恒流内置寄存器后,电流值划分会弥补工艺上的精度不足。因制造工艺原因输出电流总是有误差,软件化后将因此而得到改善。

长运通的驱动 IC 在出厂时,可根据客户的不同需求,提供不同的电流输出值,免除批量校准过程。小用量的客户还可通过附赠的微机软件自行改写电流值。此外,客户还可以通过产品设计接口来根据需求改变产品的亮度,并在年久后,因 LED 光衰减或根据现实使用情况,再次确定驱动电流值及用途。

提升驱动效率的设计新法

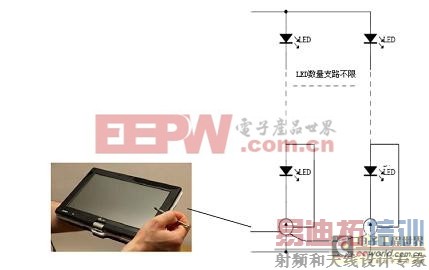

AC 电源驱动 LED 在单串接支路是可行的,可是单串接只是 LED 驱动应用中很少一部分,大多应用有并联情况。在有并联 LED 驱动的情况下,整体恒流设计中的支路 LED 并不一定工作在恒流状态,整个产品 LED 电流是相互影响的。通常,在小电流设计中选择并联使用,这是因为小电流产品不会立即受影响而损坏,但隐患是仍然存在的。

在大电流设计者中,例如 LED 路灯设计,设计者不会将多路 LED 直接并联上去,因为这样危险会立刻发生。通常的做法是,先恒压再 DC 恒流,通过这两级设计完成。我们知道 DC 驱动效率是在合理的电压和负载条件下,那么如何保证负载 LED 数量或 LED 随温度变化都在合理的范围内?怎样灵活的让客户变更 LED 驱动数量?解决以上问题需要设计 AC 到 DC 恒流的回授机制,但到目前为止并不具备该技术条件。

长运通采用了另外一种做法:该公司的分布式恒流驱动器,能提供光耦驱动能力,其中一个支路可作为全部支路的代表。分布式恒流支路相互可以通讯,实现自适应的联动机制,同时兼容控制、数据读写接口功能。此外,周边设计零器件化,电源输出电压与负载阻抗匹配,从而实现恒流源与光源集成。

目前, AC 电源结合控制方式主要包括以下几种: 1. 原边反馈电源。该技术 用于小功率 LED 灯具驱动,用原有原边反馈充电器开关电源移植而来。这部分 AC 驱动没有因 LED 应用而改变规格,有着诸多的型号供选择。除体积受限外,设计上与开关电源没有本质区别,借用到 LED 也算合理; 2. 大功率隔离照明电源。该技术中, LED 驱动全部是采用开关电源而设计,任何公司到目前为止都没有推出针对 LED 专用 AC 驱动器件,隔离电源就是开关电源。基本可以断言开关电源就是 LED-AC 驱动,也是主要的应用方式之一; 3. 非隔离 LED 驱动电源。 非隔离 LED 驱动推出较多针对性电源技术,是值得肯定的,是 LED 电源一个方向。隔离安全主要取决于与外壳爬电间隙设计,并没有规定 LED 电源一定要隔离设计,也没有限制输出电压值。关键是采用哪种隔离更安全。非隔离有驱动效率高等优点,结合结构也能设计出优质、安全、高效的 LED 产品; 4. 可控硅调光兼容性电源。该技术 应用特殊,数量受限,属于过渡性技术。

在目前主流 AC 电源市场中,重点是前三项。其中非隔离技术发展较快。而前两项隔离 LED 驱动设计,均是移植开关电源芯片,本质上没有脱离开关电源原有模式。虽然各公司的诸的专家学者都在致力于 LED 照明电源研究,但目前技术依然停留在开关电源阶段。为此 LED 照明电源主要研究的重点应该放在次级 DC 部分,将恒压开关电源与分布式恒流技术结合。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...