- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

具有双层散热能力的新型功率半导体――CanPAK

为了使各种小尺寸、低成本、高功率密度的产品具备更高的能源转换效率,电源转换器的设计面临着日益艰巨的挑战。目前除使用各种新的转换器拓扑与电源转换技术来提高电源转换效率之外,新型功率器件在高效能转换器中所扮演的重要角色也不容忽视。其中,各种高效能功率MOSFET(以下称功率半导体)目前已广泛应用于各种电源转换器中。本文将简述功率半导体的技术发展方向,比较目前常用的封装参数值,并简述英飞凌科技的新型功率半导体─CanPAK的结构,以及相比其它封装所具有的优越性。

功率半导体的技术发展背景

为了满足上述高功率密度电源转换器的需求,各种新型功率半导体的技术发展和研究在持续进行,目前主要的发展方向有两个:一是晶粒(die)结构;二是封装结构。其原因在于功率半导体的主要参数如导通电阻及转换速度,取决于晶粒及外部封装,因此要设计出特性较好的功率半导体,必须从这两个方向着手。

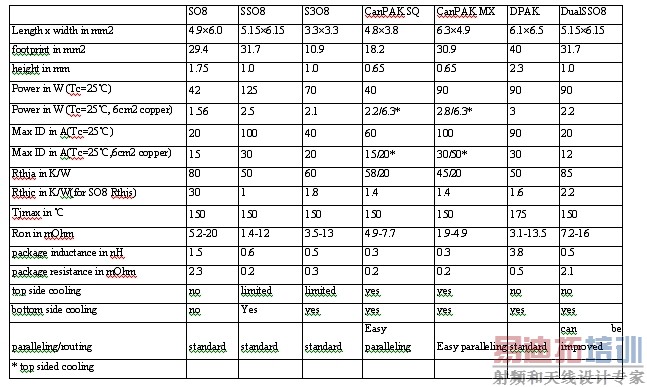

在晶粒结构技术的发展方面,主要是通过新型的晶粒结构或工艺技术达到以下两个目标:1. 在相同的电压阻隔能力下获得最低的单位面积导通电阻,也即突破所谓的硅限制(Silicon limit);2. 较快的转换速度。而在封装结构的发展方面,主要是利用不同的封装技术和引线方式达到降低封装寄生电感值的目的。表1为各种封装参数值(无晶粒)。

|

| 表1:无晶粒条件下的各种封装参数值。 |

值得注意的是,不同封装技术所存在的寄生电感值、电阻值及上层冷却(top-side cooling)性能。其中,封装寄生电感值不仅会影响功率半导体的转换速度,同时会影响功率半导体导通过程中电流在包装电感上所存储的能量,因此,使用具有较大寄生电感的封装的功率半导体,系统的效率会低于使用较低电感的封装的功率半导体。

此外,由于功率半导体的等效导通电阻等于晶粒的导通电阻与封装的寄生电阻之和,采用不同的封装形式,功率半导体的最低导通电阻会有所不同,例如采用SO8封装的功率半导体,在无晶粒的情况下,这种封装形式的功率半导体最低导通电阻可达2.3mΩ。

传统的封装技术中,大多利用引线(wirebond)或引线框(lead frame)的方式,将晶粒所产生的热引导至PCB,散播到空气中,而其表面的黑色塑料封装外壳与晶粒之间并未能紧密结合,其上层冷却能力有限,即使外加散热器,散热效果也仍然有限。

[p] CanPAK简述

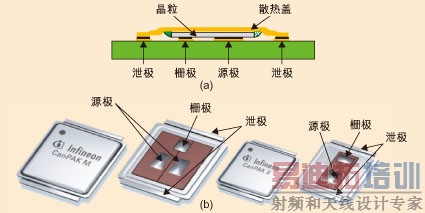

由于传统封装具有上述问题,英飞凌科技的CanPAK功率半导体应运而生,它具有双层散热能力,在CanPAK的结构之中,晶粒本体与散热盖(can)之间以高导热材质接着,散热盖是以镍制造而成,它与晶粒本体的接触面上镀有一层银,因此可以快速地将晶粒本体上所产生的热,通过散热盖传递至外加的散热器或空气中。

图1为CanPAK的截面图、俯视及底视图。由图中可知,相比其它传统的封装方式,CanPAK的优点在于功率半导体上的栅、源极,都是由晶粒本体直接与PCB连接,并不通过任何的引线或引线框,这样可以减少源极端寄生电感,提高最大转换速度并降低寄生电感所存储的能量,漏极通过散热盖与PCB连接,由于晶粒本体与散热盖之间的热阻值远低于其它传统的各种封装,因此,CanPAK中通过散热盖传递出去的热能大幅增加,可有效降低功率半导体的晶粒的温度,达到系统高效率的目标。

|

| 图1:(a) CanPAK的截面图;(b) CanPAK的俯视图及底视图。 |

CanPAK系列产品的优越性除了封装本身极小的寄生电感及电阻以外,主要是基于其良好的双层导热效果,因此以下本文将以热阻模型来介绍CanPAK双层冷却能力特性,并以实际数据比较CanPAK与SuperSO8的散热能力。

图2为CanPAK在无散热器及有散热器条件下的热流示意图和等效热阻模型示意图。图中,R1、R2及R3分别代表晶粒接面与PCB间、晶粒接面与散热盖间,以及散热盖与PCB间的热阻。而晶粒接面到外在环境(ambient)的热阻,则由上层及下层热阻分流等效,类似电路系统中两个电阻并联分流。

|

| 图2:(a)在无散热器条件下CanPAK的热流示意图;(b)在有散热器条件下CanPAK的热流示意图;(c)有散热器条件下的热阻模型示意图。 |

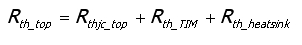

其中,上层热阻由三个部份组成:晶粒接面-散热盖的热阻、导热介质(TIM)的热阻及散热器的热阻,以下式表示之:

|

下层热阻值由三个部份组成:晶粒接面-电极(主要是源极)的热阻及PCB的热阻,以下式表示之:

|

因此,CanPAK结合散热器的整体散热系统的等效热阻表示如下式:

|

表2为一简单的热分流运算结果,假设晶体接面温度为125℃,环境温度为25℃的条件下,晶粒接面的功率损耗为2.4W,依照实际的热阻条件,可知分别有58.8%及41.2%的热通过PCB及上层散热器传导到环境之中。

|

| 表2:CanPAK功率及热流分析表。 |

[p] CanPAK效能比较

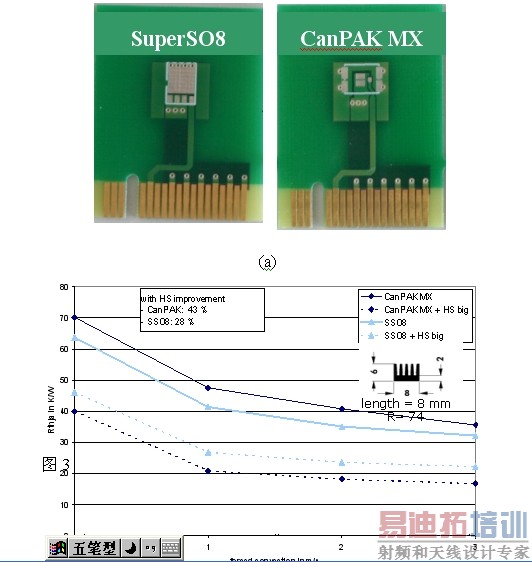

除上述数值分析外,以下将通过实验比较CanPAK与目前被大幅采用的SuperSO8封装在散热能力上的差异。图3(a)为本项实验所使用的PCB。其中,散热器的规格如图3(b)右上角所示。

|

| 图3:(a):CanPAK与SSO8热阻测试PCB;(b)热阻测试结果。 |

图3(b)中的四条曲线由上至下分别为:1. 无散热器的CanPAK;2. 无散热器的SSO8; 3. 有散热器的SSO8;4. 有散热器的CanPAK。此项实验结果比较了各种风冷条件下,两种封装在有散热器和无散热器两种情况下的整体热阻表现。其中在无风冷条件下,CanPAK使用散热器时,热阻的改善幅度约为43%(70→40K/W),远远大于SSO8的28%(63→45K/W);此外由图中四条曲线可知,使用散热器提高功率半导体的散热面积能够大幅改善其热阻值及散热能力。

本文着重在于说明CanPAK此项封装技术的优越性,但对功率半导体整体表现而言,晶粒的优越特性更是不可或缺。目前为了满足市场需求,英飞凌科技所推出的CanPAK系列产品,晶粒技术采用了OptiMOS 2技术,以30V的最大耐压作为第一阶段新产品的设计,以适用于笔记本电脑、服务器及显示卡中多相式转换器电源,2008年5月后推出以采用OptiMOS 2技术为主的25V产品,2009年底将陆续推出导通电阻及转换速度性能更优越的新一代OptiMOS 3技术,推出25V~250V的CanPAK系列产品,以满足市场上各种电源转换器的产品应用及高性能需求。

作者:张家瑞

资深应用工程师

汽车、工业与多重市场部门

台湾英飞凌科技股份有限公司

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...