- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

混合动力电动车应用中大功率器件的五大要素

高压电网的引入,使汽车行业开始采用两个全新的功率密集型产品:将直流转换成交流以驱动电机的DC-AC逆变器,以及在高压电网和12V电网之间实现电能交换的DC-DC 转换器。混合动力汽车仍然需要12V电网,因为多数标准汽车电子系统都采用12V电源。

如前所述,换流器和转换器需要管理几千瓦的功率,因此需要配备优化半导体器件和高级封装的十分复杂的高效电子装置。专注功率管理的国际整流器(IR)公司因此认为这种半导体平台要满足这些全新高功率电子系统的要求需具备下述性能:

1) 在各种应用中具备更高能效;

2) 更高的载流能力,在600V至1200V典型电压条件下,载流能力为100A至300A;

3) 更出色的机械和电气性能,确保能够经受恶劣的汽车环境,同时满足防失效设计的所有安全和保护要求;

4) 更低的电磁干扰和寄生电感,由于开关大电流和高压会产生极强的电磁场,包括传导或传递噪声/电磁干扰、过压尖峰和对汽车敏感电子装置造成影响的其他干扰等。

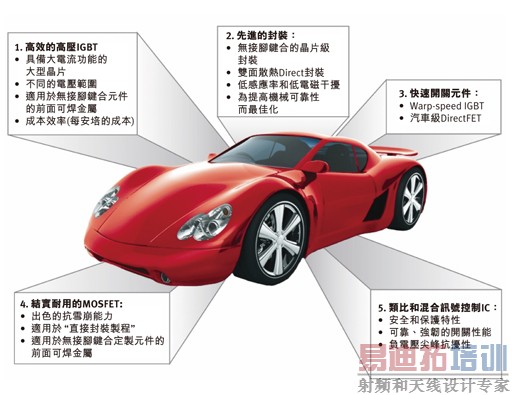

下文详细探讨图1所示的可解决上述问题的5个主要平台元素:

图1:满足混合动力电动汽车的功率管理需求的五大“必备要素”。

[p]

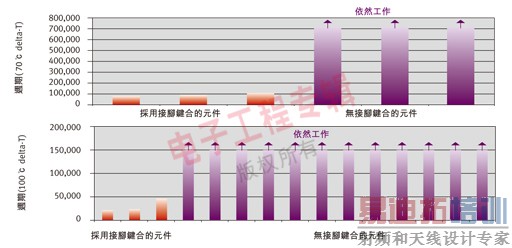

1. 高效的高压IGBT:在电压范围为600V至1200V条件下,要想高效地开关几百安培的大电流,需要采用这种类型的功率开关。相对于MOSFET而言,世界一流的沟槽型IGBT在这些高压条件下能效更高。这些器件在极高的电流密度条件下,具备极低的导通电阻。如果采用标准引线键合封装,其性能将会极大地受到这种传统装配技术的限制。因此IR公司采用专利的可焊正面金属工艺,使IGBT能够被焊接在两侧,从而彻底避免在换流器或转换器模块中使用引线键合。该解决方案可解决上文所述的两个以上的问题:由于避免了“键合引线脱落”这种典型的故障模式,无引线键合装配的可靠性和稳健性大幅提高。潜在的故障机制是焊剂磨损殆尽,但这需要很长的时间和很高的应力。采用这种技术的模块厂商可使用更小的器件——相对于一流的引线键合装配解决方案,可在更高温度条件下运行,并能够承受更宽的温度变化。图2显示的是高级无引线键合装配的应力测试典型结果。

图2:采用基于专利陶瓷的定制封装的引线键合IGBT,与无引线键合双面焊接IGBT的功率循环的比较。左图和右图显示不同的温度应力剖面,每个竖条代表一种被测器件。

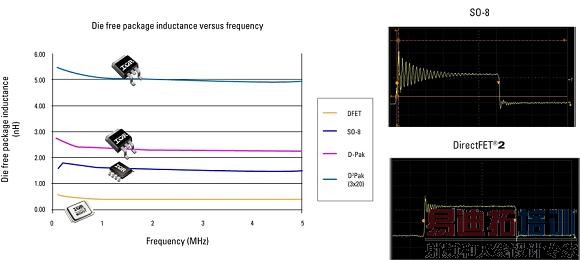

除提高稳健性外,采用前面可焊金属的器件还能改善其他问题,包括寄生电感、产生噪声的振铃以及大电流开关带来的电磁干扰等。通过实现双面焊接连接,感应率被降至最低或者完全消失。事实证明,IR公司的无引线键合器件相对于任何标准的引线键合或塑料封装器件,具备更出色的开关性能。例如,图3为IR公司的专利DirectFET封装与引线键合塑料封装器件的快速开关性能比较。

图3:IR公司的专有无引线键合DirectFET封装,可降低寄生电感和振铃,明确具备更出色的电磁干扰性能。

2. 先进的封装是高效电源管理平台的另一个重要的因素。如上文所述,IR公司针对汽车行业推出了十分先进的封装技术。将结实耐用的前面金属层置于我们的硅开关(MOSFET、IGBT)上,使我们能够将无引线键合的芯片级功率封装应用于所有功率开关。直接封装(Direct-Packages)具备出色的开关性能、基本为零的寄生电感、更强的机械可靠性和鲁棒性——原因是避免了引线键合,还能实现芯片双面散热。如果一面有引线键合是无法实现双面散热的。这些封装解决了上文所述的主要问题,使客户能够设计出创新的控制装置和电源模块。

3. 快速开关器件也是混合动力电动汽车应用一个十分重要的需求。尽管电机驱动变频器的典型开关频率为6 kHz 至10kHz,但DC-DC 转换器或其他电池充电装置通常具备更高的频率范围(100kHz至200kHz),以提高降压/升压转换器效率,并缩小这些系统中的无源组件(电感器/电容器)的尺寸。不幸的是,基于其双极器件物理特征,IGBT可在10KHz开关频率下达到最理想的性能,但在100kHz以上的高频条件下,需采用特殊的MOSFET、CoolMOS或超结(Super Junction)器件。不过,这些器件都有缺点,例如极高的成本和有限的稳健性等。IR公司的汽车产品组合,提供了以更低的成本和出色的开关性能解决这些问题的替代解决方案。IR公司的汽车用DirectFET,设立了电压高达250V的快速开关性能的标杆。更高电压的快速开关产品,需要采用IR公司的专有WARP speed IGBT。相比典型的高压超结器件而言,WARP speed IGBT可以更出色的性价比实现更高的开关频率。新一代汽车WARP speed IGBT可满足100kHz以上的开关频率要求,因此是混合动力电动汽车的大功率DC-DC 转换器的理想解决方案。

[p]

4. 具备高抗雪崩能力的MOSFET,是混合动力电动汽车半导体平台的另一个重要部件。硬开关产品常常需要MOSFET通过进入雪崩模式实现重复开关。在雪崩模式下,电压基本上会超过击穿电压,高度加速的载流子在击穿电压水平下,会涌入MOSFET的PN结区。这些高度加速的“热载流子”通常会逐渐损坏栅极氧化层。经过一段时间或重复多次出现雪崩事件后,MOSFET会出现不可逆转的损伤。阈值电压漂移,漏电流逐渐增大,或者有时栅极氧化层断裂。IR公司的专利MOSFET尤其稳健耐用,可实现可靠的重复雪崩开关。事实证明,这些器件应用于电机驱动等电感负载的硬开关产品时,稳健性。结合无引线键合Direct封装,这些器件可设立开关性能标杆,同时确保出众的硅片稳健性。

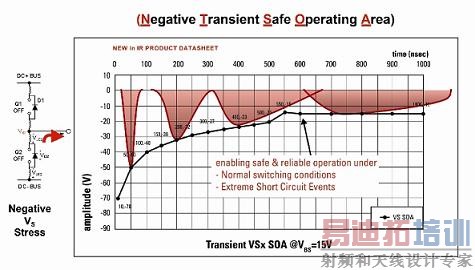

5.驱动功率器件的稳健耐用、功能强大的控制IC。为帮助系统设计人员利用所需的控制IC完成整个功率级开发任务,IR公司推出了阵容强大的汽车用驱动IC产品组合。该产品组合适用于广泛的拓扑结构,可满足高级换流器、转换器或电源的系统需求。专有的汽车用高压和低压栅极驱动IC,具备非凡的稳健性和自锁抗扰度。针对电压小于75V的应用,IR推出了专利智能化功率IC,它们能够处理的电流,远远高于采用尖端BCD工艺制造的模拟混合信号IC。针对电压范围为100V 至1200V的应用,也推出了众多具备业界领先的负瞬态电压尖峰安全操作区(NTSOA)的高压结隔离驱动IC产品,如图4所示。世界一流的驱动IC的故障模式是,经常会因为以很高的电流和电感负载执行半桥开关时产生的高负电压尖峰而发生栓锁现象。IR公司推出的车用驱动IC,不仅坚固耐用,而且具备自锁防护功能,这使它们成为驱动电流密度很高的大型IGBT的理想之选。为满足高栅极驱动电流需求,还推出了具备高达10A的驱动电流能力的专有缓冲器IC。

图4:IR公司的车用栅极驱动,由于采用专有的工艺和设计,因此更加稳健耐用。这些工艺特性和设计可确保生成高负电压尖峰的大型IGBT的绝对栓锁控制。

图1概述了本文内容,体现了硅功率管理平台的5大要素。该平台有助于克服当今汽车动力总成电气化所面临的一些最紧迫的问题。

作者:Henning Hauenstein

副总裁兼汽车产品业务部总经理

国际整流器公司

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:电动汽车中的数字电源控制和电池管理

下一篇:便携式产品面临的PMIC设计挑战