- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

电子组件是提高电动型汽车性能的关键

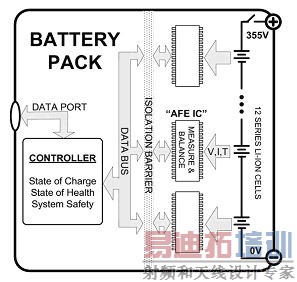

典型的电池组方框图 (图1) 由几组串联连接的锂离子电池组成,它们的测量和平衡由高压模拟集成电路完成。这些模拟前端(AFE) IC执行艰难的测量每节电池电压、电流和温度的任务,并向控制电路传递数据。控制器运用电池数据计算电池组的电荷状态和健康状态。控制器可能命令前端IC给某些电池充电或放电,以在电池组内保持平衡的电荷状态。

图1:电池组方框图

更高的准确度意味着更低的成本

模拟前端IC的测量准确度对系统成本有直接影响。需要准确的测量以实现有用的电荷状态(SOC)计算。为了实现长寿命,电池组一般在20%至80%的SOC之间工作。如果在SOC计算中有 5%的不确定性,那么电池组的尺寸就必须增大5%,这导致电池的成本显著增大。给一个16kW-hr电池组增加5%的容量,需要约360欧元 (460美元)。改进SOC计算以实现1%的误差意味着,每个电池组能节省约300欧元 (385美元)。

电池电压测量是SOC算法的关键要素。当测量3.3V LiFePO4(磷酸铁锂) 电池时,IC电源和电池组开发人员都集中采用总测量误差1mV的规格。

对于诸如售价480欧元 (615美元)的Fluke-289手持式万用表等实验室设备,测量3.3V至1mV以内的电压是司空见惯的。AFE IC必须以1/100的成本提供相同的性能,并在汽车环境中连续工作15个年。只有为数不多的IC技术能够实现这一目标。

[p]

真实世界中的准确度

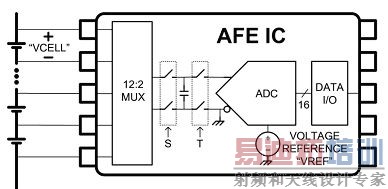

什么样的IC技术最适合电池测量呢 答案可从图2(典型AFE IC的方框图) 的误差分析获得。12个串接电池之一由多路复用器(MUX) 模块来选择。通过闭合“S”开关把电池电压存储在一个电容器上。断开“S”开关,然后闭合“T”开关。电池两端的电压将转移至ADC。这种“飞跨电容器”方案消除了顶端电池33V的大共模电压,并保持了3.3V的差分电压。模数转换器(ADC)将电池电压与其电压基准进行比较,并产生一个与VCELL和VREF之比成比例的数字结果。

图2:典型模拟前端(AFE) IC

如果开关的阻抗太大,无法在很短的采样时间内给电容器充电,那么MUX和飞跨电容器就可能引入测量误差。细致的开关电容器设计可消除这个误差项。

由ADC进行从模拟到数字的转换还可能由于组件失配而引入误差。其次,细致的设计与组件微调相结合,可降低ADC引起的误差。

AFE IC的基本限制来自电压基准

假如电压基准下降了1%,则所有的读数都将增加1%。电压基准是由某种物理量产生的,可以是反向偏置PN结的雪崩击穿 (一个齐纳基准)、两个基极-发射极电压之差 (一个带隙基准)、或一个电容器上存储的电荷 (一个EPROM基准)。每个AFE IC在生产中都进行了微调,以使电压基准的初始值非常准确。不幸的是,视IC技术的不同而不同,电压基准可能随着时间、温度、湿度和印刷电路板(PCB)组装应力的不同而产生极大的变化。这导致一些IC厂商只提出“典型”准确度,而关于AFE IC在真实世界中会怎样表现则未提供指导。

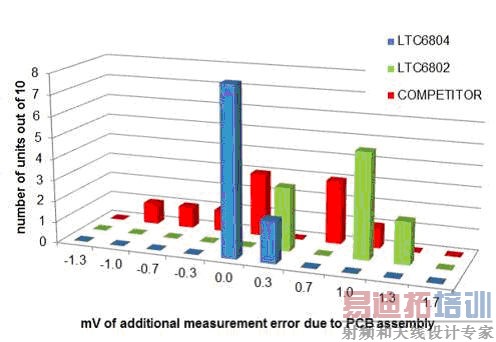

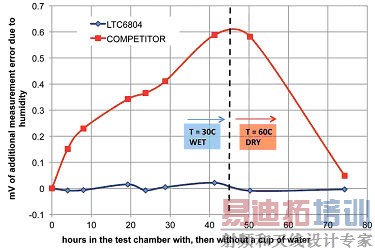

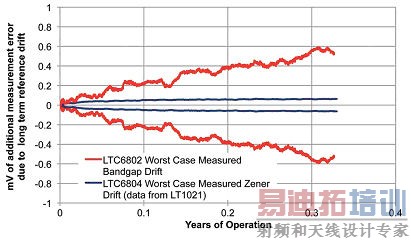

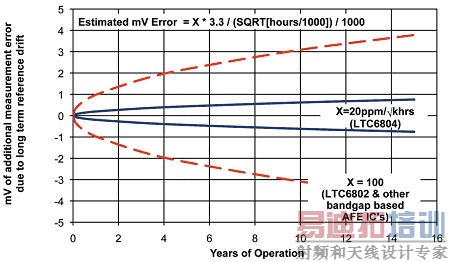

要在严酷的汽车环境中运行,最佳技术是齐纳基准。数年来,凌力尔特新的LTC6804 AFE电池组监视器IC运用齐纳电压基准技术,以保持优于所需的准确度。LTC6804比前一代产品有了显著改进,前一代产品依靠带隙电压基准。例如,考虑PCB组装所产生的应力。AFE IC在焊接过程中会遭受几种热冲击。在塑料封装和铜引线框架的膨胀和收缩过程中,芯片会经受机械应力。带隙基准的表现就像一个应变计,将机械应力转换成基准电压的变化。电压基准的任何变化都会直接降低电池测量的准确度。PCB组件应力的影响示于图3,在热冲击之前和之后对10个AFE IC (3种类型)进行了测量。基准漂移以电池测量误差(单位是mV)来表示(假设采用的是一个3.3V电池)。

图3:生产之后的测量误差。由于真实世界因素(a) PCB组装应力、 (b)湿度变化、 (c)所测得的基准漂移和(d)估计的长期基准漂移而产生的3.3V电池测量误差。

[p]

湿度是另一个考虑因素。潮气渗进塑料封装,并改变机械应力。对应力敏感的基准会出现电压变化。最后,还有长期漂移。在IC封装组装过程中,芯片会受到应力。这种应力随着时间推移而缓慢释放,导致基准产生变化。在运行数千小时以后,这种影响会减小,这就是长期漂移规定以ppm/√kHr为单位的原因。图3显示了3000小时以后所测得的漂移以及预计15年以后的漂移。

总之,提高电池测量准确度可提高性能。就真实世界应用的测量准确度而言,采用齐纳电压基准的AFE IC是最佳技术,正如图3中的产品比较所示。

新的隔离式数据链实现模块化电池组

电池组设计师受到激励开发模块化系统。16kW-hr的电池也许不便于放入汽车内的单个舱中。此外,为了经济的适用性和保修,8,000欧元 (10,235美元) 的电池组可以分成小的模块。而且,单个模块化电池组设计可以扩大或缩小,以满足很多不同汽车平台的需求。

倘若把一个大型电池组拆分成若干个较小的模块,则会使电气连接的设计变得复杂化。在电池模块和控制电路之间传输数据需要一个线束。线束将遭受严重的电磁干扰(EMI)。必须仔细注意数据通信硬件和软件。AFE IC领域的新发明可以极大地降低数据通信的成本,同时保护电池组免受EMI影响。

2012年生产具备模块化电池组的汽车一般采用结合的CAN(控制器局域网) 通信和数字隔离器,如图4所示。CAN用两条导线提供坚固的通信。一个小型微处理器(MPU)将数据从CAN协议转换到AFE IC更简单的SPI或I2C协议。模块之间的隔离由一个数字隔离器IC提供,这有时需要一个隔离式电源。CAN收发器、MPU和隔离器IC合起来的成本大约为3.5欧元(4.50美元)。

图4:运用CAN的隔离式数据通信

新的LTC6804 AFE IC消除了CAN的成本和软件复杂性问题,同时在模块之间提供坚固和隔离式两线数据传送。图5显示,用LTC6804的isoSPI端口与一个简单的脉冲变压器相结合,实现了电池模块的互连。另一种凌力尔特IC是LTC6820隔离式SPI接口IC,将任何微处理器的SPI端口连接到isoSPI总线。来自微处理器的时钟、数据和芯片选择信号由LTC6820编码成不同的脉冲。LTC6804将这些脉冲解码回时钟、数据和芯片选择信号。微处理器将LTC6804 AFE IC看作一个简单的SPI外围设备。透明的isoSPI总线提供电流隔离和抵抗EMI的能力。

图5:运用isoSPI实现的隔离式数据通信

[p]

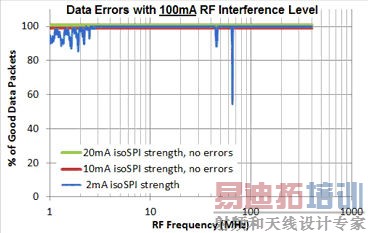

isoSPI脉冲的信号强度和两线连接的阻抗是可调的。通过改变电阻器的值(未显示),用户可以提高信号电流。这种灵活性意味着,isoSPI总线可以定制以通过100米电缆通信并抑制高干扰电平。LTC6804 AFE IC包括15位循环冗余校验(CRC),以确保数据的完整性。图6说明了大电流注入(BCI)测试的结果。BCI测量一个系统的抗电磁干扰性。RF能量通过夹在电缆的探头注入。另一个探头测量所产生的RF电流。数据包通过电缆发送,CRC用来查看是否有数据损坏。采用几种不同的isoSPI数据脉冲强度来重复测试。20mA isoSPI数据脉冲不受200mA RF注入的影响。

图6:isoSPI抗RF干扰能力

主动电荷平衡加速充电并增大能量

所有串联连接的电池都需要平衡。一节电池到另一节电池的自放电速率、电子负载和温度都不同。经过很多充电和放电周期后,这些差别导致电池电荷状态出现不容忽视的不平衡。电荷不平衡会降低电池组容量。例如,如果一节电池的电量比其他电池多10%,这时给电池组加上充电电流,那么这节电池就会达到80%的充电状态限制,而其他电池则充电到 70%。电池组中的可用电量减少了10%。被动平衡通过一个负载电阻器消耗单节电池的电量,对于在串联连接的电池组中平衡失配电池而言,这是成本最低和最简单的方式。大多数 AFE IC都支持被动平衡。

被动平衡能效低且速度慢。典型的平衡电流范围为电池容量的1%至5%。要从一个40A-hr的电池消耗10%的电量,在I=400mA时需要10个小时,或者在I=2A时产生8W的热量。很多电池都可能需要平衡。就大容量电池组而言,被动平衡器产生的热量是不可接受的,而高效率、大电流主动电荷平衡器是惟一可行的解决方案。

[p]

主动电荷平衡不仅能以更低的热量加速充电,而且有助于恢复容量。电池随着老化容量会下降。由于电池组的温度变化率和电池制造差异,随着时间推移,电池会有不同程度的老化。电池甚至有可能在维修时被替换。在采用被动平衡方式时,电池组的容量由最薄弱的一节电池决定。平衡电池组并充电至80%。当最薄弱的电池达到20%时,电池组的放电就停止了。正确设计的主动电荷平衡系统将按照需要,高效率地在整个电池组中重新分配电荷,并基于平均容量的电池而不是最低容量的电池确保达到20%和80%状态。为了最大限度地延长电池组的运行时间,在电池组的充电和放电过程中,都必须对电池加以平衡。

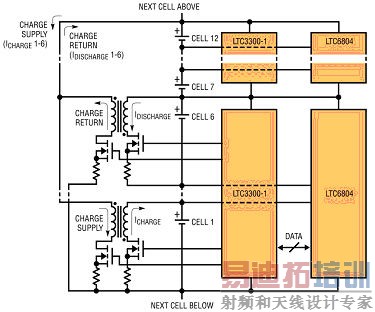

LTC3300和LT8584等的新IC将在汽车电池组中实现主动电荷平衡。LTC3300(图7)为满足大型电池系统的双向主动平衡需求而设计。

图7:采用LTC6804和LTC3300的监视器和主动电荷平衡解决方案

这采用了一种非隔离型同步反激式拓扑,一次最多可对12个或更多邻接电池中的6个电池进行电荷平衡。平衡电流可能高达10A。通过将每个反激式变压器的副端交错连接,电荷可从一个由12节电池组成的模块传送至一个模块。可实现非常高的传送效率 (>92%),而且就典型的电池至电池失配情况而言,可以实现非常高的容量恢复 (>80%)。LT3300可以通过LTC6804上的串行端口来控制。这两个IC建立了准确和易于使用的电池监视器和平衡系统。

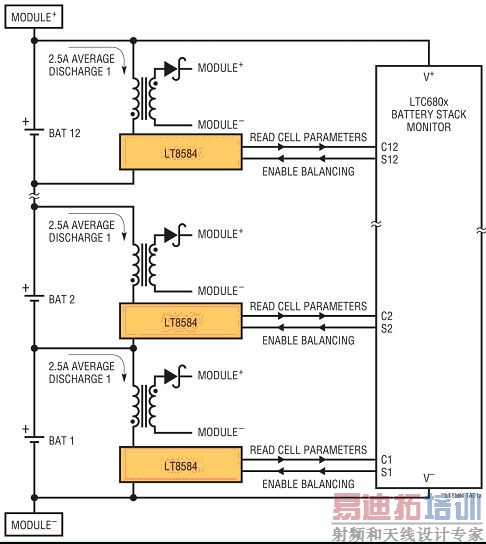

LT8584(图8)单片反激式DC/DC转换器用单向拓扑实现了主动平衡。这种单向方式有一个优势,即从一个给定电池向整个电池组重新分配电荷,从而提供高效率电池放电。这种拓扑可能仅在放电方向移动电荷,因此对给定电池的“充电”会比双向方式的效率低。集成的6A电源开关支持2.5A平均平衡电流。LT8584还可以测量平衡电流、芯片温度和电缆电阻。LT8584直接连接到LTC6804 AFE IC,实现了又一个易于使用两个IC来监视和平衡的方案。

图8:采用LTC6804和LT8584的监视器和主动电荷平衡解决方案

新的IC提高性能并降低成本

LTC6804等测量IC提供有保证的测量准确度和长期稳定性,因此电池组可从每节电池抽取最多能量。sioSPI等简单的隔离式两线通信方案最大限度地降低了组件成本,并提供抗电磁干扰能力。LTC3300和LT8584主动电荷平衡IC加速充电,并最大限度地提高电池容量。这些令人振奋的新IC是最先进和面向新一代 (混合) 电动型汽车电池组的产品。

作者:Mike Kultgen,

信号调理产品设计经理

凌力尔特公司

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:创新充电技术实现便携设备更高效便捷充电

下一篇:新一代高效率移动电源设计