- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

一种H型双极模式PWM控制的功率转换电路设计

低速特性是衡量转台伺服系统性能的重要指标之一。影响低速特性的因素有很多,其中最主要的是摩擦力矩和电机波动力矩的干扰。对摩擦力矩的干扰,可以采取摩擦力矩补偿方法,来降低摩擦力矩干扰对伺服系统低速特性的影响。但在工程中很难确定摩擦力矩的准确模型,因此这些补偿方法在工程中应用比较困难。

H型双极模式PWM控制提高转台伺服系统低速特性的作用十分显著,而且简单易行。H型双极模式PWM控制能够提高伺服系统的低速特性,是因为H型双极模式PWM控制的电动机电枢回路中始终流过一个交变的电流,这个电流可以使电动机发生高频颤动,有利于减小静摩擦,从而改善伺服系统的低速特性。但因其功率损耗大,H型双极模式PWM控制只适用于中、小功率的伺服系统。因此,有必要设计一种能够减小功率损耗的H型双极模式PWM控制的功率转换电路,使得H型双极模式PWM控制应用在大功率伺服系统中。

H型双极模式PWM控制的功率损耗

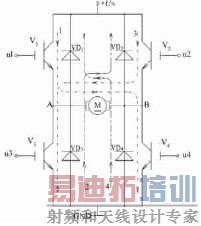

如图1所示,H型双极模式PWM控制一般由4个大功率可控开关管(V 1-4)和4个续流二极管(VD 1-4)组成H桥式电路。4个大功率可控开关管分为2组,V1和V4为一组,V2和V3为一组。同一组的两个大功率可控开关管同时导通,同时关闭,两组交替轮流导通和关闭,即驱动信号u1=u4,u2=u3=-u1,电枢电流的方向在一个调宽波周期中依次按图1中方向1、2、3、4变化。由于允许电流反向,所以H型双极模式PWM控制工作时电枢电流始终是连续的。电枢电流始终连续产生电动机的附加功耗、大功率可控开关管高频开通关闭产生的导通功耗和开关功耗等动态功耗,是H型双极模式PWM控制功率损耗的主要来源。决定电动机附加功耗大小的因素主要是PWM的开关频率,开关频率越大附加功耗就越小。决定大功率可控开关管的动态功耗大小的因素主要是大功率可控开关管的开通关闭时间和PWM的开关频率,开通关闭时间越长动态功耗就越大,PWM开关频率越大动态功耗就越大。

图1H型双极模式PWM控制原理图

电枢回路的附加功耗、大功率可控开关管的动态损耗,使得H型双极模式PWM控制的功率损耗很大、不适合应用在大功率伺服系统中。为了解决这个问题,本文将以减小电动机电枢回路的附加功耗和大功率开关管的动态功耗为原则,设计H型双极模式PWM控制的功率转换电路,以使H型双极模式PWM控制应用在大功率伺服系统中。

H型双极模式PWM控制的功率转换电路设计

设计H型双极模式PWM控制的功率转换电路的核心是:功率转换器件的选取及其驱动电路设计、保护电路的设计。

功率转换器件

常用的大功率可控开关管主要有大功率双极型晶体管(GTR)、大功率电力场效应管(MOSFET)和IGBT等。GTR的主要缺点是:开通关闭时间长、开关功耗大、工作频率低、热稳定性差、容易损坏。MOSFET的主要缺点是:管子导通时通态压降比较大、管子功率损耗大。绝缘栅双极晶体管IGBT(Isolated Gate Bipolar Transistor)集GTR和MOSFET的优点于一身,既具有通态电压低、耐高压、承受电流大、功率损耗低的特点,又具有输出阻抗高、速度快、热稳定性好的特点。因此,IGBT具有广阔的工程应用前景。

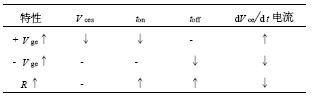

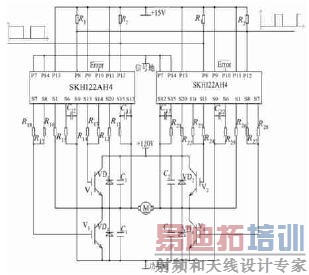

本文的功率转换电路采用2MB1300D-140型号的IGBT作为功率转换器件,其示意图如图2中右侧所示,G是栅(门)极、C极是集电极、E极是发射极。IGBT驱动条件与IGBT特性的关系经实验测得如表1所示,其中Vces、ton、toff、Vce、R分别为集电极-发射极饱和压降、开通时间、关闭时间、集电极-发射极电压和栅极电阻,↑、-、↓分别表示增大、不变、减小。从表1可以看出:

①增大正向栅压+Vge,Vces和ton随之减小,IGBT的动态功耗随之减小;

②增大反向栅压-Vge,toff随之减小,IGBT的动态功耗随之减小;

③增大R,IGBT的ton、toff随之增大,IGBT的动态功耗随之增大。

表1IGBT驱动条件与IGBT特性的关系

因此,减小IGBT的动态功耗,需要增大正向栅压+Vge、增大反向栅压-Vge、减小ton和toff。但Vge并非越高越好,原因是Vge过高时电流增大,容易损坏IGBT。一般+Vge不超过+20V。IGBT关断期间,由于电路中其它部分的干扰,会在栅极G上产生一些高频振荡信号,这些信号轻则会使本该关闭的IGBT处于微通状态、增加IGBT的功耗,重则会使逆变电路处于短路直通状态,为了防止这些现象发生反向栅压-Vge越大越好。根据上述关系可以总结,IGBT对驱动电路的要求主要有:动态驱动能力强、正向和反向栅压合适、输入输出电隔离能力强、输入输出信号传输无延时、具有一定保护功能。

为了减小IGBT的动态功耗和保障电路安全,满足IGBT的驱动要求,需合理确定+Vge、-Vge和R的值。这些都需要通过设计驱动电路来实现。

驱动电路设计

设计性能良好的驱动电路,可以使IGBT工作在比较理想的开关状态、缩短开关时间、减小开关功耗、提高功率转换电路的运行效率。IGBT栅极驱动方式主要有变压器驱动法、直接驱动法和光耦隔离驱动法。变压器驱动法有利于驱动信号的隔离、驱动功率损耗很小,但限制了使用频率,不利于PWM信号的传输。直接驱动法适用于小容量的不加保护的IGBT的场合。光耦隔离驱动法对光耦的要求较高,要求光耦速度快,绝缘耐压高于电源电压,共模抑制比大。

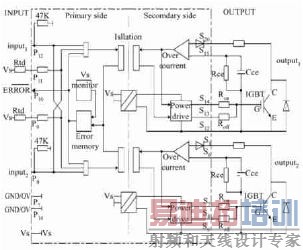

SEMIKRON公司的SKHI22AH4模块是应用变压器驱动原理的驱动器件。当SKHI22AH4模块驱动IGBT时,它的最大工作频率可达100kHz,完全解决了限制使用频率问题。SKHI22AH4模块驱动IGBT的电路原理图如图2。图2中虚线方框是SKHI22AH4模块结构简图,模块中分初级和次级两个部分,这两个部分是绝缘的,使得驱动电路具有良好的输入输出电隔离能力;模块有2个input、2个output,一个input对应一个output,input是变压器初级,output是变压器次级;SKHI22AH4模块中还有针对短路、过流和电压不稳等错误的测量装置和错误信息储存装置,用来实现多种电路保护功能。SKHI22AH4模块的工作原理是:PWM控制信号加在变压器初级,变压器次级输出放大的驱动信号驱动IGBT。SKHI22AH4模块的供电电压是+15V,当其驱动2MB1300D-140型号的IGBT时,其驱动输出的导通电压可达+14.2V、关闭电压可达-2V,完全满足减小IGBT动态功耗对+Vge、-Vge的要求。为了减小ton、toff,在允许的范围内取Ron=3.38,Roff=3.38。在力求减小功率损耗的原则下,在设计电路保护功能过程中选择其外围元器件。

图2SKHI22AH4模块驱动IGBT的原理图

SKHI22AH4的主要电路保护功能设计:

1)短路保护功能

在C极和E极间容易出现短路的现象。短路时,电流增大,IGBT的功率损耗迅速增大(随着电流的平方增大),严重时会造成IGBT的损坏。因此,需要对IGBT进行短路保护。如图2所示,通过对C极和E极的电压的比较,就实现了对C极和E极间的短路保护。实现短路保护,就要合理确定Rce和Cce的值。具体步骤如下:

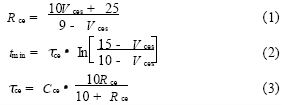

①确定Vces的值。Vces既不能过大也不能过小,过大会增加IGBT动态功率损耗,过小会减弱短路保护能力,一般取5.6V。为了减小IGBT的动态功率损耗,可以适当减小,但不能小于3.5V。这里取Vces=4V。

②确定Rce。由公式(1)求得Rce=13Ω。

③确定tmin。由SKHI22AH4模块的特性知,tmince=470pF。

2)互锁保护功能

SKHI22AH4模块具有互锁功能,以防止H桥同侧臂的2个IGBT同时导通。互锁功能就是:在H桥同侧臂的2个IGBT中,一个IGBT关闭后要有一段延时,另一个IGBT才能开通。互锁的锁定时间ttd=2.7+0.13Rtd(Rtd为互锁电阻),2.7μs是由于SKHI22AH4模块中已经集成了一个互锁电阻产生。取Rtd=08,则ttd=2.7μs。

3)错误监测

SKHI22AH4模块具有错误监测功能,它可以对短路、过流、电压不稳等错误进行监测。当错误发生时,SKHI22AH4模块停止运行,并将错误信号存储在Errormemory中,直到错误排除,才能从新运行。

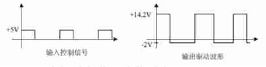

按照上述驱动电路设计,可得SKHI22AH4模块的驱动波形,如图3所示。

图3SKHI22AH4模块输入输出的波形图

H型双极模式PWM控制的功率转换电路

经过上述设计,得H型双极模式PWM控制的功率转换电路原理图,如图4所示。经实验测试得,图4所对应的功率转换电路中IGBT的ton=1.8Ls、toff=1.4Ls,则IGBT的开关时间为3.2Ls。

图4H型双极模式PWM控制的功率转换电路原理图

实验

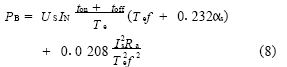

设计完H型双极模式PWM控制的功率转换电路后,还要确定合理的PWM开关频率,才能进一步减小功率损耗、实现H型双极模式PWM控制在大功率伺服系统中的应用。

PWM开关频率的计算

合理的开关频率不但可以进一步减小功率损耗、提高效率,而且还可以使系统性能与连续系统的性能相差无几。综合来看,开关频率的确定,受到很多相互矛盾的因素决定:

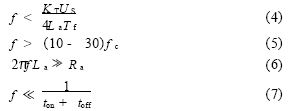

①为了改善静摩擦对伺服系统低速性能的影响、使得电动机在零位处于动力润滑状态,因 此双极模式PWM控制工作时考虑微振特性的开关频率应满足公式(4);

②为了使开关频率不至于对系统的动态性能产生不良影响,频率应远大于伺服系统本身的 通频带fc,一般应满足经验式(5);

③为了避免引起共振,开关频率应该高于系统中所有回路的谐振频率;

④为了提高电动机的利用率,必须限制电流脉动量$Ia,应该满足式(6);

⑤开关频率的上限要受到IGBT的开关损耗和开关时间的限制,应满足经验式(7)。

以某三轴飞行仿真转台方位轴伺服系统为例进行计算,该转台是我们目前国内功率最大的转台之一,功率为11000W,其中方位轴伺服系统的功率为7200W。三轴飞行仿真转台方位轴电动机参数如下:力矩系数KT=82.3N m/A,供电电压Us=+120V,电枢电阻Ra=2.48Ω,电枢电感La=0.019H,电机轴上静摩擦力矩Tf=21010N m,系统通带频率fc=34Hz,额定电流IN=60A,启动电流Is≈IN,αs=Is/IN≈1,Te=La/Ra=0.0079。

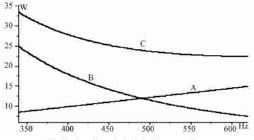

由式(4)~(7)确定开关频率范围340Hz

图5功率损耗曲线

试验结果

在某三轴飞行仿真转台方位轴伺服系统中采用可逆单极模式PWM控制时,方位轴伺服系统的能够启动的最低平稳速度为0.05°/s;而采用了本文设计的功率转换电路的H型双极模式PWM控制时,能够启动的最低平稳速度为0.01°/s,如图6所示(横坐标轴为采样点,采样频率400Hz),方位轴伺服系统的低速特性得到了明显的提高。图6某三轴转台方位轴伺服系统的启动速度曲线由于电枢电流有脉动量,电动机会有高频颤动,系统的最低平稳速度随之也有脉动;但脉动量很小,小于0.00025°/s,仅为速度值2.5%。

结论

本文设计的H型双极模式PWM控制的功率转换电路,减小了双极模式PWM控制的功率损耗;通过计算合理的开关频率,功耗进一步减小。使得H型双极模式PWM控制应用在大功率伺服系统中。实际工程应用表明:其应用在某三轴飞行仿真转台的方位轴大功率伺服系统中,明显提高了伺服系统的低速特性;这种提高系统低速特性的方法,在工程实际中具有简单易行的优点。这种功率转换电路设计在改善大功率伺服系统低速特性中具有较好的实际应用价值。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...