- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

高精度电池测量为电池管理增添了实际价值

目前这一代电动汽车依靠能量范围介于16kWh至53kWh之间的锂离子电池组提供动力。而仅仅一加仑汽油所包含的能量就超过了36kWh.对于电动汽车或混合动力汽车(HEV)抑或是任何的大功率电池系统来说,若要与内燃机(ICE)展开竞争就必需充分利用电池的全部储能。为此,必须对电池组内部的每节电池进行仔细周密的监视和控制。

大功率电池组由一长串串接电池组成。电池监视器IC直接连接至每节电池,负责准确地测量每节电池的电压。这绝不是一件简单的工作,因为各个电池位于一个非常高电压电池串的不同点上,而电池串很容易遭受惊人的电尖峰和电磁干扰(EMI)。电池管理系统(BMS)整合了电池电压与电流、温度和工作情况记录,以连续获知每节电池的状况。虽然这是一项棘手的难题,但利用准确的监视和控制仍可实现电池组行车里程、可靠性和安全性的最大化。

HEV或EV中电池的预计使用期限是10~15年,而当电池失去其原始容量的80%时即被认为处于其寿命末期。通过限制工作电荷状态(不允许电池满充电或完全放电),可最大限度地增加电池的使用寿命和可靠性。典型的电池组工作于一个受限的范围内,例如:20% SOC至80% SOC,其中SOC表示"电荷状态"。这些SOC限值可根据电池的老化和工作情况(比如:高温环境)进行调节。由于采用了此类限值,故电池组不会以满容量地使用。例如:以20% SOC至80% SOC来运作电池组将把可用SOC限制在这60%范围。BMS所面临的挑战是使每节电池尽可能接近限值运作,而不要超过限值。锂电池在其工作范围内表现出平坦的放电曲线,使得上述挑战的难度进一步加大。因此,在整个工作范围内电池电压的变化非常之小,作为SOC计算的一部分,电池监视器必须进行非常准确的测量。

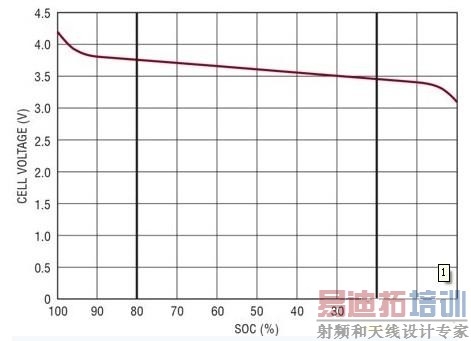

为了阐明电池测量准确度的重要性,我们来看一下简化的锂电池放电曲线(示于图1)。该曲线在整个工作区内具有一个恒定的5mV/% (SOC)斜率。倘若电池电压测量准确度欠佳,那么工作在20%至80% SOC范围之内且具有相似放电特性的电池组将面临严重的不利后果。

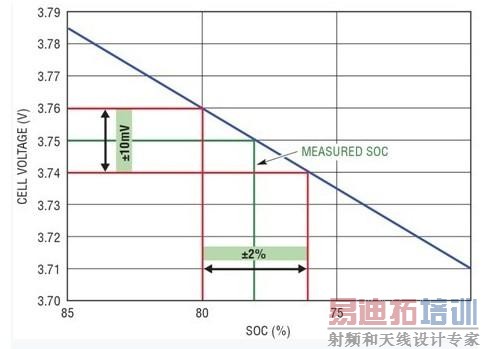

如图2所示,倘若电池监视器具有一个±10mV的电池电压测量误差,则3.75V的电池电压测量值实际上有可能对应的真实电池电压介于3.74V和3.76V之间。这对应的实际SOC范围为76%至80%.由于存在该测量误差,因此必须利用一个"保护带"对工作范围加以限制,从而确保不超过工作限值。在本例中,必须把工作范围限制在22%至78%的测量范围(而不是20%至80%)。假如期望电池组保持相同的范围,那么具有该准确度的BMS将需要额外的电池容量以补偿保护带限制。假设60%的可用SOC,则电池容量必须加大7% (注1)以补偿±10mV的电池测量误差。对于一辆使用价格3000美元的5kWh电池组(即每kWh电能的成本为600美元)的HEV来说,这将造成成本额外增加214美元。

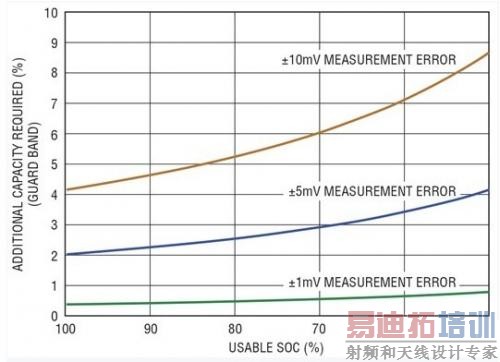

可以扩展该论点以凸显针对各种不同电池测量误差的"保护带损失"及其与SOC范围的相关性。如图3所示,测量误差仅为1mV的系统所需的额外电池容量不到1%,甚至当电池组被限制在一个25%至75%的SOC范围(即50%的可用SOC)时也不例外。

尽管大多数锂电池在最初购得时通常匹配良好,但随着时间的推移及充电循环的延续,一长串电池的SOC将出现偏差。这是由于电池特性和局部工作条件的小幅变化引起的,这会导致小的自放电和负载电流差异。为避免使任何一节电池在其SOC范围之外运作,当SOC出现偏差时,电荷最不平衡的那几节电池将使电池组的总工作范围慢慢地限制。为解决这一问题,几乎所有的电池管理系统都包括了电池电荷平衡功能电路。

采用被动平衡时,具较高SOC的电池将放电以实现所有电池SOC的归一化。这是一种低成本的简单平衡法。然而,它存在重大的局限性:被动平衡仅通过移除电荷来起作用。其所耗费的能量与电池电荷不平衡的幅度之间存在函数关系,并产生大量的热量。这意味着必须保持相对较小的平衡电流,通常为电池容量的5%或以下。因此,被动平衡主要局限于离线操作,而且它需要大量的时间来完成。当SOC的变化量的增大时,被动平衡的有效性逐步下降,而且随着时间的推移,SOC的变化将由于电池容量偏差的出现而增加。

电池会随着其老化进程而损失容量,各节电池的老化过程会由于诸多因素的影响而存在差异,例如:电池组温度梯度及电池制造中的波动等。当容量存在差异时,电池将更容易变至不平衡的状态。即使只允许一节电池在SOC限制范围以外运作,也将由于导致电池过早老化而使该问题愈发严重。当电池容量出现偏差时,完全依赖被动平衡会变得越来越困难。为避免受困于被动平衡的局限性,新型电池管理系统开始逐渐采取主动平衡的方法。

采用主动平衡时,电荷在电池之间移动(而不像采用被动平衡时那样被浪费掉)。主动平衡在充电和放电周期里皆可运作。当对电池组充电时,主动平衡器可将电荷从较弱的电池移动至较强的电池。而当对电池组进行放电时,则可把电荷从较强的电池移走以补偿较弱的电池。电荷通过某种高效电路(比如:反激式转换器)进行转移,而不是白白消耗能量。因此,发热量受到限制、平衡电流较大、而且平衡时间显著减少。这允许在电池组使用的过程中进行主动平衡,因而能确保从每节单独的电池获取最大的容量。新型IC (比如凌力尔特推出的LTC3300和LT8584)已可在汽车电池组中实现主动电荷平衡。

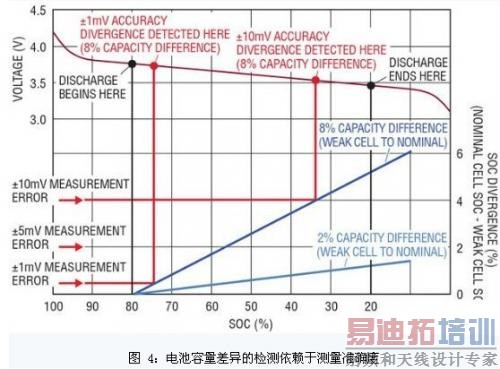

理想的情况是:主动平衡应在电池达到SOC范围的末端时启用。为阐明这一点,我们假设一个含有多节具均匀容量的电池以及一节较低容量"弱"电池的电池组。如果所有的电池都被充电至80% SOC并随后放电,则那节弱电池的SOC将慢慢地与其余的各节电池出现偏差。BMS必须确定一个合适的点,以使平衡器能够在其他电池继续放电的同时将那节弱电池保持在运行状态。图4示出了放电周期中的SOC偏差情况,列举了两个例子:一个例子是一节电池的容量与电池组其余电池相差2%,而在另一个例子中则是相差8%.BMS电池测量误差设定了一个用于确定电池之间相对状态的限值。当SOC测量误差为±2% (±10mV)时,在电池测量电路可靠地检测到这一情况之前电池彼此之间的电荷失衡最大有可能达到4%.如果不具备远远优于±10mV的电池测量准确度,那么要在这条放电曲线的某个精确定义的点上实现一个主动平衡器几乎将是不可能的。

测量准确度的意义并不局限于主动平衡。由该例可知,4%的SOC差异将转化为一个超过6.6%的容量变化。对于容量下降20%之后即达到其寿命末期的汽车电池而言,这就是重大的不可恢复容量。更重要的是,电池容量的变化是反映其健康状况的一项关键指标,而未察觉的容量变化则有可能是一个严重的问题。

当考虑这个简单例子以外的复杂状况时,电池测量准确度的重要性就变得更加清楚了。例如:大多数电池组都存在连续的容量变化,并具有更加细微和难以检测的SOC偏差。而且,电池在开始放电时不太可能都处于80% SOC,因而或许会进一步掩盖容量的变化。另外,应注意到SOC计算需要多个参数,这一点也是很重要的。这些其他参数的测量误差并未减低对于准确电池电压测量的要求。相反,牺牲电池测量准确度将很可能展宽电池寿命的分布。

电池监视器内部的电压基准是测量误差的主要决定因素。电压基准中的任何变化都将直接导致电池测量准确度的下降。目前这一代电池监视器依靠的是带隙电压基准。理论上讲,带隙基准非常适合于整合到复杂的集成电路(比如:电池组监视器)之中,因为它们只需极少的芯片空间、低功率和低裕量电压。然而,带隙基准对于机械应力、IR回流焊和湿度很敏感,因而会导致热迟滞和长期漂移。对于那些需要在15年以上的时间里保持非常高准确度的高精度仪表,有一种更好的选择。最新的电池监视器(例如:凌力尔特的LTC6804)内置了一个掩埋式齐纳电压基准。掩埋式齐纳电压基准可在整个时间和工作条件下提供出色的长期稳定性和准确度。运用这种方法,LTC6804能够保证一个低于1.2mV的电池电压总测量误差。

电池监视器的准确度并非限制在测量本身的准确度。必需对汽车环境中电池测量加以考虑,这里存在着大量由逆变器、执行器、开关和继电器等所引起的电噪声和瞬变。此类噪声嵌入在电池信号之内,而在重视准确度的场合中必须消除该噪声。通过在每节电池上布设一个RC滤波器可实现适度的降噪;而由于成本和电路板空间的原因,在每节电池上使用一个较高阶的滤波器电路是不切实际的。通过对来自每次信号测量的多个样本进行处理,可以消除适量的噪声;鉴于电池数量众多,故需将海量数据传送至一个中央处理器,因而使得这种方法同样不具备实用性。一种实用而有效的解决方案是消除电池监视器内部的噪声。例如:凌力尔特的LTC6804采用了具内置三阶噪声滤波功能电路的增量-累加(ΔΣ)型ADC.这一点与宽带SAR ADC是截然不同的,后者的快速采集对于被噪声损坏的信号其数值有限。为了优化速度和降噪性能,LTC6804的ΔΣADC能采用不同的拐角频率(范围从27kHz至26Hz)运作。对于汽车环境而言,采用ΔΣADC的方法是相当有效的。

随着大功率电池系统不断地向主流产品迈进,对于电池监视电子产品的需求也将日益迫切。汽车只会提供严酷恶劣的使用环境,同时要求尽可能高的性能与可靠性。为了实现期望的行驶里程、可靠性和安全性,就必需周密地考虑造成性能损失的每一种不起眼的源头。如欲获取所有的可用电能,则需要运用诸如电池电荷主动平衡等尖端技术。此外,还需要实施尽可能准确和稳定的电池电压测量。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...