- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于微差原理的A/D转换方法分析应用

录入:edatop.com 点击:

1 引言

在计算机测控系统对多路参量进行在线监测时,常常需要精确检测各参量在一段较短时间内的变化量。由于一般A/D转换器分辨率有限,若直接测量被测量,再把不同时刻的测量结果相减以求得其变化量,将会造成有效位数的严重损失而难以保障测量精度,尤其在输入信号远小于满量程时情况更加明显。目前高分辨率单片集成式A/D转换器大多为低速型的,高速的A/D转换器价格昂贵且难以实现16位以上的分辨率。因此,这时可采用微差法以提高测量精度。文献[1]提出了一种提高A/D转换分辨率的方法,其思路即基于微差法的思想。本文对这一方法作了改进,采用D/A转换器作为可编程增益放大器,在此基础上提出了固定相对微差的测量方法,并给出了相应的理论分析和应用实例。

2 测量原理

2.1 测量电路的组成

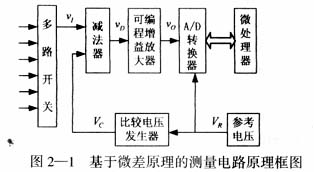

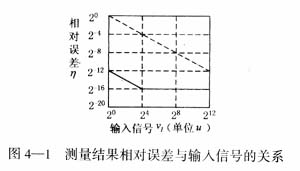

基于微差原理的测量电路原理框图如图2—1所示。由图可知,测量电路由以下部分组成:

(1)A/D转换器

若记A/D转换器的单位数字所表示的电压为u,则12位A/D转换器的量程L为212u。

(2)比较电压发生器

比较电压发生器由12位D/ A转换器实现。由于它与A/D转换器共用同一个基准电压VR,故两者的单位数字量表示的模拟电压相等,均为u。比较电压发生器可产生0~212 u的比较电压VC。

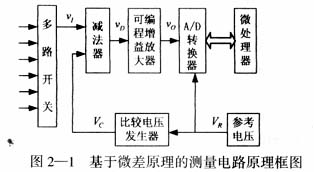

(3)可编程增益放大器

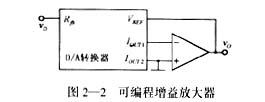

可编程增益放大器可由12位D/A转换器实现[2]。即将D/A转换器的Rfb引脚改接输入信号vD,而D/A转换器的VREF引脚改接D/A转换器输出缓冲放大器的输出端U0即可。电路如图2-2所示。其绝对增益为 Dp———写入D/A转换器的数据。

由式(2—1)可见,可编程增益放大器可实现的增益设定范围为1~4 096。

(4)减法器

减法器由高共模抑制比的仪用放大器组成。其输出vD为 vD=vI-VC(2—2) 式中vI———经多路开关选择的某一路被测量; VC———比较电压发生器的输出电压。

2.2 测量方法与结果计算

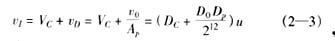

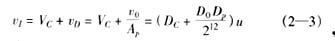

微差法的设计思想是:不直接对被测量x进行测量,而是取一个与其相差较小的高精度标准量N,测出它们的差值(N-x),然后再根据公式x=N-(N-x)计算出被测量。被测量与标准量的差值越小,测量结果的精度就越高[3]。基于这一原理,将输入电压vI与标准量(比较电压VC)相比较,通过减法器得到两者的差值,再由可编程增益放大器和A/D转换器实现对这一差值的精确测量,就可还原出输入信号vI的数值:式是

vD———微差量,即减法器的输出电压;

v0———可编程增益放大器的输出电压;

DC———写入比较电压发生器的数据;

D0———A/D转换器的输出数据;

Dp———写入可编程增益放大器的数据;

u———单位数字量表示的模拟电压。

记vI=Diu,则

这就是测量结果数据合成公式。若要计算Di的变化量ΔDi,只要在每次测量某一通路时,选用同一比较电压,即DC保持不变,就可得到:

ΔDi=DtΔD0/212(2—5)

3 固定相对微差的测量方法

放大器的增益设定应满足以下原则:

(1)在同一输入信号的反复测量中,应采用同一比较电压VC和同一增益设定值Ap,这样在计算输入信号的变化量时,可避免引入系统误差;

(2)可编程增益放大器的增益不宜过大或过小,取值应依据微差量的变化范围而定。

依据这一原则,取被测量vI与比较量VC的最大允许偏差为微差量vD的量程LD。可知LD与A/D转换器的量程L的关系为:

下面举例说明放大器增益设定的方法:若单位数字量表示的模拟电压u=1 mV,输入信号vI=100mV±5%,则取比较电压VC=100 mV,相对微差r=5%,得比较电压发生器的预置数DC=100,可编程增益放大器的预置数Dp=rDC=5。这时微差量vD的量程LD为5 mV。

4 测量性能的改善效果

4.1 分辨率

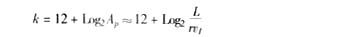

从式(2—4)来看,测量结果占有24位2进制数。但这并不表明测量结果具有24位分辨率。根据式(2—4),当且仅当微差量的量程LD=1 u时,测量结果可表示如下:

Di=DC+D0×2-12

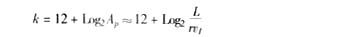

这时Di的整数部分为DC,小数部分为D0。DC、D0没有重叠,才能实现24位分辨率。实际上,容易推出测量电路的分辨率k为

式中L———A/D转换器的量程。

可见,测量电路的分辨率不固定,随着输入信号幅值的降低而提高,有利于提高测量精度。

4.2 相对误差

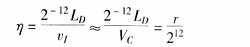

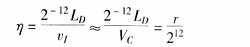

由于可编程增益放大器的作用,微差量vD的测量分辨率可达到2-12,即测量结果的绝对分辨率为2-12 LD。在不考虑其它因素影响的情况下,可认为这就是测量结果的绝对误差。从而测量结果的相对误差η为

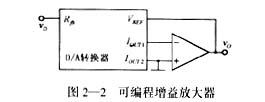

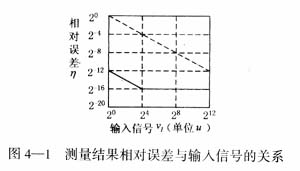

由于相对微差r为预先设置的常数,所以vI的相对误差基本固定。例:当r=6.25%时,可使相对误差达到2-16数量级。可见,这种方法不仅实现了分辨率的提高,而且具有小信号输入时有效位数不损失的特点。而普通的测量方法其精度是按满量程的相对误差来评定的,不能实现固定相对误差的测量。图4—1所示为相对微差r=6.25%时普通测量方法(图中虚线)和微差测量法(图中实线)的相对误差与输入信号vI大小的关系曲线。从图4—1可知,对于大到4 095 u、小到16u的信号,均能实现16位有效数字(2进制)的测量。如果由16位A/D转换器取代微差法直接测量是不能实现以上效果的。

4.3 输入信号变化量的测量精度

首先讨论影响ΔvI的因素。输入信号的零位误差和减法器的失调电压虽然会影响测量结果vI的精度,但不影响其变化 量ΔvI的精度。另外,只要两次测量时采用相同的比较电压VC,则比较电压VC的误差就不会影响ΔvI(这里不考虑D/A转换器的重复性误差)。至于传输通道的增益误差由3个环节决定:第1个是减法器,由高精度仪用放大器实现;第2个是可编程增益放大器,由12位D/A转换器DAC1230 实现;第3个为A/D转换器。其中前2个环节的增益精度由器件制造精度保证,不需调整。整个通道的增益误差完全由第3个环节A/D转换器通过调节其参考电压来补偿(由于比较电压发生器的参考电压与A/D转换器的参考电压为同一基准电压,由式(2—3)的推导过程可知,调节参考电压不会影响式(2—3)的正确性)。以上分析表明,微差量ΔvI可获很高的精度,且其分辨率就为A/D转换器本身的分辨率(为12位)。这说明这种测量方法特别适合于测量输入信号的变化量,这时比较电压VC误差、输入信号零位误差、减法器的失调误差均不影响ΔvI的测量精度。

5 在电池组实时监测系统中的应用

这一方法被用于变电站备用供电电源监控系统中。为了检测电池组的特性,需要实时检测各段电池的端电压变化量。由于电池组串联工作,各段电池端电压及其变化范围各不相同,采用通常的办法无法精确测量。而采用微差测量方法能有效地捕捉充放电过程中各段电压的微小变化,从而准确地评定各段电池的性能(内阻、容量等)。这里A/D转换器采用12位逐次比较型A/D转换器AD1674,参考电压VR取+4 096 mV,量程L=4 096 mV;比较电压输出为VR的反相放大,即VC=0~-4 096 mV,所以输入vI必须为单极性负电压输入。由于受到随机误差的影响,实际测得测量误差约为20μV,取得满意效果。

在计算机测控系统对多路参量进行在线监测时,常常需要精确检测各参量在一段较短时间内的变化量。由于一般A/D转换器分辨率有限,若直接测量被测量,再把不同时刻的测量结果相减以求得其变化量,将会造成有效位数的严重损失而难以保障测量精度,尤其在输入信号远小于满量程时情况更加明显。目前高分辨率单片集成式A/D转换器大多为低速型的,高速的A/D转换器价格昂贵且难以实现16位以上的分辨率。因此,这时可采用微差法以提高测量精度。文献[1]提出了一种提高A/D转换分辨率的方法,其思路即基于微差法的思想。本文对这一方法作了改进,采用D/A转换器作为可编程增益放大器,在此基础上提出了固定相对微差的测量方法,并给出了相应的理论分析和应用实例。

2 测量原理

2.1 测量电路的组成

基于微差原理的测量电路原理框图如图2—1所示。由图可知,测量电路由以下部分组成:

(1)A/D转换器

若记A/D转换器的单位数字所表示的电压为u,则12位A/D转换器的量程L为212u。

(2)比较电压发生器

比较电压发生器由12位D/ A转换器实现。由于它与A/D转换器共用同一个基准电压VR,故两者的单位数字量表示的模拟电压相等,均为u。比较电压发生器可产生0~212 u的比较电压VC。

(3)可编程增益放大器

可编程增益放大器可由12位D/A转换器实现[2]。即将D/A转换器的Rfb引脚改接输入信号vD,而D/A转换器的VREF引脚改接D/A转换器输出缓冲放大器的输出端U0即可。电路如图2-2所示。其绝对增益为 Dp———写入D/A转换器的数据。

由式(2—1)可见,可编程增益放大器可实现的增益设定范围为1~4 096。

(4)减法器

减法器由高共模抑制比的仪用放大器组成。其输出vD为 vD=vI-VC(2—2) 式中vI———经多路开关选择的某一路被测量; VC———比较电压发生器的输出电压。

2.2 测量方法与结果计算

微差法的设计思想是:不直接对被测量x进行测量,而是取一个与其相差较小的高精度标准量N,测出它们的差值(N-x),然后再根据公式x=N-(N-x)计算出被测量。被测量与标准量的差值越小,测量结果的精度就越高[3]。基于这一原理,将输入电压vI与标准量(比较电压VC)相比较,通过减法器得到两者的差值,再由可编程增益放大器和A/D转换器实现对这一差值的精确测量,就可还原出输入信号vI的数值:式是

vD———微差量,即减法器的输出电压;

v0———可编程增益放大器的输出电压;

DC———写入比较电压发生器的数据;

D0———A/D转换器的输出数据;

Dp———写入可编程增益放大器的数据;

u———单位数字量表示的模拟电压。

记vI=Diu,则

这就是测量结果数据合成公式。若要计算Di的变化量ΔDi,只要在每次测量某一通路时,选用同一比较电压,即DC保持不变,就可得到:

ΔDi=DtΔD0/212(2—5)

3 固定相对微差的测量方法

放大器的增益设定应满足以下原则:

(1)在同一输入信号的反复测量中,应采用同一比较电压VC和同一增益设定值Ap,这样在计算输入信号的变化量时,可避免引入系统误差;

(2)可编程增益放大器的增益不宜过大或过小,取值应依据微差量的变化范围而定。

依据这一原则,取被测量vI与比较量VC的最大允许偏差为微差量vD的量程LD。可知LD与A/D转换器的量程L的关系为:

下面举例说明放大器增益设定的方法:若单位数字量表示的模拟电压u=1 mV,输入信号vI=100mV±5%,则取比较电压VC=100 mV,相对微差r=5%,得比较电压发生器的预置数DC=100,可编程增益放大器的预置数Dp=rDC=5。这时微差量vD的量程LD为5 mV。

4 测量性能的改善效果

4.1 分辨率

从式(2—4)来看,测量结果占有24位2进制数。但这并不表明测量结果具有24位分辨率。根据式(2—4),当且仅当微差量的量程LD=1 u时,测量结果可表示如下:

Di=DC+D0×2-12

这时Di的整数部分为DC,小数部分为D0。DC、D0没有重叠,才能实现24位分辨率。实际上,容易推出测量电路的分辨率k为

式中L———A/D转换器的量程。

可见,测量电路的分辨率不固定,随着输入信号幅值的降低而提高,有利于提高测量精度。

4.2 相对误差

由于可编程增益放大器的作用,微差量vD的测量分辨率可达到2-12,即测量结果的绝对分辨率为2-12 LD。在不考虑其它因素影响的情况下,可认为这就是测量结果的绝对误差。从而测量结果的相对误差η为

由于相对微差r为预先设置的常数,所以vI的相对误差基本固定。例:当r=6.25%时,可使相对误差达到2-16数量级。可见,这种方法不仅实现了分辨率的提高,而且具有小信号输入时有效位数不损失的特点。而普通的测量方法其精度是按满量程的相对误差来评定的,不能实现固定相对误差的测量。图4—1所示为相对微差r=6.25%时普通测量方法(图中虚线)和微差测量法(图中实线)的相对误差与输入信号vI大小的关系曲线。从图4—1可知,对于大到4 095 u、小到16u的信号,均能实现16位有效数字(2进制)的测量。如果由16位A/D转换器取代微差法直接测量是不能实现以上效果的。

4.3 输入信号变化量的测量精度

首先讨论影响ΔvI的因素。输入信号的零位误差和减法器的失调电压虽然会影响测量结果vI的精度,但不影响其变化 量ΔvI的精度。另外,只要两次测量时采用相同的比较电压VC,则比较电压VC的误差就不会影响ΔvI(这里不考虑D/A转换器的重复性误差)。至于传输通道的增益误差由3个环节决定:第1个是减法器,由高精度仪用放大器实现;第2个是可编程增益放大器,由12位D/A转换器DAC1230 实现;第3个为A/D转换器。其中前2个环节的增益精度由器件制造精度保证,不需调整。整个通道的增益误差完全由第3个环节A/D转换器通过调节其参考电压来补偿(由于比较电压发生器的参考电压与A/D转换器的参考电压为同一基准电压,由式(2—3)的推导过程可知,调节参考电压不会影响式(2—3)的正确性)。以上分析表明,微差量ΔvI可获很高的精度,且其分辨率就为A/D转换器本身的分辨率(为12位)。这说明这种测量方法特别适合于测量输入信号的变化量,这时比较电压VC误差、输入信号零位误差、减法器的失调误差均不影响ΔvI的测量精度。

5 在电池组实时监测系统中的应用

这一方法被用于变电站备用供电电源监控系统中。为了检测电池组的特性,需要实时检测各段电池的端电压变化量。由于电池组串联工作,各段电池端电压及其变化范围各不相同,采用通常的办法无法精确测量。而采用微差测量方法能有效地捕捉充放电过程中各段电压的微小变化,从而准确地评定各段电池的性能(内阻、容量等)。这里A/D转换器采用12位逐次比较型A/D转换器AD1674,参考电压VR取+4 096 mV,量程L=4 096 mV;比较电压输出为VR的反相放大,即VC=0~-4 096 mV,所以输入vI必须为单极性负电压输入。由于受到随机误差的影响,实际测得测量误差约为20μV,取得满意效果。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:自动控制限流开关的设计与应用

下一篇:基于MOCCCⅡ的N阶电流模式滤波器的设计

射频和天线工程师培训课程详情>>