- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

主动“ORing”方案降低了功率损耗和设备尺寸

录入:edatop.com 点击:

主动“ORing”方案包括一个功率MOSFET和一个集成电路控制器。MOSFET的导通电阻RDS(on)会在其内部产生功率损耗(通过器件的电流的平方与电阻的乘积)。

如果在肖特基二极管“ORing”方案中实现相等电流,该方案中的损耗将降低为原来的十分之一。这就说明,一个主动“ORing”方案可以比标准“ORing”二极管方案更小,由于它非常低的功率消耗,就充分降低了对散热系统的依赖。

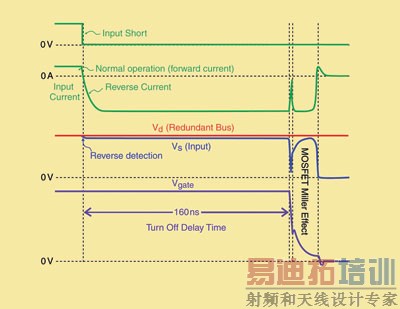

然而,主动“ORing”方案确实是一个折中的方案。当MOSFET打开的时候,电流的方向不受限制。正是由于这个特点,主动“ORing”方案可以非常准确和非常快速地检测出由于反向电流而产生的故障。一旦检测到故障,控制器就需要尽可能快地关闭MOSFET,并依次从冗余总线上隔离输入故障,阻止反向电流的进一步增加。

合适的方案

当着手选择合适的“ORing”方案时,关键的问题是理解特殊应用的基本边界条件,然后选择哪种类型的“ORing”方案就非常清楚了。但这并非毫无遗漏,还存在一些典型的边界条件,这些边界条件如下所示:

● 系统所处的环境温度上升到最高温度,功率方案必须保持可靠工作。

● 系统位于特定不可动建筑物中时。

● 可获得的散热手段(风扇、散热片、PCB 面积等)。

● 最坏故障条件(“ORing”方案的响应时间和速度非常关键)。

在特殊应用环境中分析典型二极管“ORing”方案与典型主动“ORing”方案的异同是非常有价值的。下面的分析示例是在环境温度为70℃,负载电流为20A情况下的分析过程。

典型二极管功率消耗(PD(diode)):VF×IF=~0.45V×20A=9W。

主动“ORing”方案的功率消耗(PDFET):ID2×RDS(on)=(20A)2×1.5mΩ=0.6W。

此处1.5mΩ是Picor公司PI2121 Cool-ORing器件的典型RDS(on)。

如果器件工作的最大结点温度保持在125℃,则需要的散热条件为

TJ=Tamb+(PD×Rthj-a)

式中:

TJ=器件结点温度。

Tamb=系统环境温度。

PD=器件功率消耗。

Rthj-a=热阻(结点-环境)。

Rthj-a需要维持二极管的125℃结点温度大约是6℃/W。

Rthj-a需要维持MOSFET的125℃结点温度大约是92℃/W。

Rthj-a数值越高,散热的费用与总体拥有成本之间的依赖关系就越低,这就使“ORing”方案非常吸引人。主动“ORing”方案的好处表明,这是提供最小解决方案的最好办法,如果不可动建筑的价值非常高。高密度单封装系统(SiP:System-in-a-Package)产品是解决高密度问题的最好途径,它所提供的IC-FET优化可以增加电子性能的改进。使用工业标准封装的分立解决方案具有先天的局限性,如器件尺寸、器件之间的PCB空间,以及隐藏在整体密度和电子性能后面的寄生偏移。

必须精确确定MOSFET两端的电压和极性,这代表流过整个器件的电流。在故障事件被触发之前,反向门限将决定通过MOSFET的反向电流总和,而且控制器的栅极驱动特征将决定MOSFET的关断时间,并因此产生了通过MOSFET的反向峰值电流。门限越低、栅极驱动越高,则将确保更早地检测并降低总体反向峰值电流,并且最终降低任何冗余总线电压降落的可能。

主动“ORing”方案

Picor公司有一个主动“ORing”方案(Cool-ORing系列),包括一个高速“ORing”MOSFET控制器和一个具有低导通电阻的MOSFET,采用高密度强化散热的LGA(Land-Grid-Array)封装。这个方案可以达到低至1.5mΩ的典型导通电阻,可以在整个比较宽的温度范围内工作,并能够提供高达24A的持续负载电流。

LGA封装是非常小的5mm×7mm封装形式,它提供了强化散热,并能够用于低压、高边(如图1所示)主动“ORing”应用中。Cool-ORing方案与常规主动“ORing”方案相比提供了超过50%的空间节省。

PI2121是一个8V、2A的器件,可以用于总线电压小于等于5V的应用;PI2123是一个15V、15A的器件,可以用于总线电压小于等于9.6V的应用;而PI2125是一个30V、12A的器件,可以用于总线电压不大于12V的应用。PI2121、PI2123和PI2125的典型导通电阻分别是1.5mΩ、3mΩ和5.5mΩ。

Cool-ORing方案可以由标准的10脚TDFN封装和8脚SOIC封装形式的单独控制器提供,这些封装的器件可以驱动外部标准的N沟道MOSFET,并且其功能与全部功能的集成方案完全相同(如图2所示)。

Picor的PI2003是针对48V冗余电源架构优化的控制器,特别适合需要瞬态电压在100ms时间内上升达100V输入电压的系统。PI2003的低静态电流使其可以直接输入48V电压,也简化了低损耗偏置。

主动ORing技术中的负载分离特征

常规ORing技术和主动ORing技术解决方案不能在负载故障时保护输出,这是因为总有一个二极管正向偏置电流要流到输出端。在标准二极管ORing技术中,这是显而易见的,但使用常规主动ORing技术,即使当MOSFET关闭的时候,也有一个寄生体二极管存在,并有正向电流流过它,而且是不可能断开它的。

Cool-ORing技术也包括一个负载分离的特征。PI2122全功能解决方案集成了一个具有背对背配置的MOSFET(它们可以提供极低的导通电阻)的高速控制器,封装为高密度强化散热的5mm×7mm LGA封装,并为不大于5V总线的应用进行了优化。

PI2122是7V、12A的器件,具有实际上典型值为6mΩ的导通电阻,可以使它具有非常高的效率。通过采用背对背MOSFET,内部寄生体二极管彼此是反向的,因此当MOSFET关闭的时候,阻止了正向和反向电流。

该产品作为主动ORing技术的解决方案,也能够检测输出负载故障时的过电流。这个功能在独立控制器PI2002中也存在,它可以驱动外部标准背对背配置的N沟道MOSFET。

冗余供电架构依赖于采用宽总线电压的有效ORing技术方案。Picor公司的Cool-ORing系列主动ORing方案的价值是下一代高可用系统的关键。

全功能解决方案将高速控制器和高性能MOSFET技术融合在一起,在高密度强化散热的LGA封装中实现了极低的损耗。这些解决方案与传统的主动ORing技术相比节省了50%的空间。

如果在肖特基二极管“ORing”方案中实现相等电流,该方案中的损耗将降低为原来的十分之一。这就说明,一个主动“ORing”方案可以比标准“ORing”二极管方案更小,由于它非常低的功率消耗,就充分降低了对散热系统的依赖。

然而,主动“ORing”方案确实是一个折中的方案。当MOSFET打开的时候,电流的方向不受限制。正是由于这个特点,主动“ORing”方案可以非常准确和非常快速地检测出由于反向电流而产生的故障。一旦检测到故障,控制器就需要尽可能快地关闭MOSFET,并依次从冗余总线上隔离输入故障,阻止反向电流的进一步增加。

合适的方案

当着手选择合适的“ORing”方案时,关键的问题是理解特殊应用的基本边界条件,然后选择哪种类型的“ORing”方案就非常清楚了。但这并非毫无遗漏,还存在一些典型的边界条件,这些边界条件如下所示:

● 系统所处的环境温度上升到最高温度,功率方案必须保持可靠工作。

● 系统位于特定不可动建筑物中时。

● 可获得的散热手段(风扇、散热片、PCB 面积等)。

● 最坏故障条件(“ORing”方案的响应时间和速度非常关键)。

在特殊应用环境中分析典型二极管“ORing”方案与典型主动“ORing”方案的异同是非常有价值的。下面的分析示例是在环境温度为70℃,负载电流为20A情况下的分析过程。

典型二极管功率消耗(PD(diode)):VF×IF=~0.45V×20A=9W。

主动“ORing”方案的功率消耗(PDFET):ID2×RDS(on)=(20A)2×1.5mΩ=0.6W。

此处1.5mΩ是Picor公司PI2121 Cool-ORing器件的典型RDS(on)。

如果器件工作的最大结点温度保持在125℃,则需要的散热条件为

TJ=Tamb+(PD×Rthj-a)

式中:

TJ=器件结点温度。

Tamb=系统环境温度。

PD=器件功率消耗。

Rthj-a=热阻(结点-环境)。

Rthj-a需要维持二极管的125℃结点温度大约是6℃/W。

Rthj-a需要维持MOSFET的125℃结点温度大约是92℃/W。

Rthj-a数值越高,散热的费用与总体拥有成本之间的依赖关系就越低,这就使“ORing”方案非常吸引人。主动“ORing”方案的好处表明,这是提供最小解决方案的最好办法,如果不可动建筑的价值非常高。高密度单封装系统(SiP:System-in-a-Package)产品是解决高密度问题的最好途径,它所提供的IC-FET优化可以增加电子性能的改进。使用工业标准封装的分立解决方案具有先天的局限性,如器件尺寸、器件之间的PCB空间,以及隐藏在整体密度和电子性能后面的寄生偏移。

必须精确确定MOSFET两端的电压和极性,这代表流过整个器件的电流。在故障事件被触发之前,反向门限将决定通过MOSFET的反向电流总和,而且控制器的栅极驱动特征将决定MOSFET的关断时间,并因此产生了通过MOSFET的反向峰值电流。门限越低、栅极驱动越高,则将确保更早地检测并降低总体反向峰值电流,并且最终降低任何冗余总线电压降落的可能。

主动“ORing”方案

Picor公司有一个主动“ORing”方案(Cool-ORing系列),包括一个高速“ORing”MOSFET控制器和一个具有低导通电阻的MOSFET,采用高密度强化散热的LGA(Land-Grid-Array)封装。这个方案可以达到低至1.5mΩ的典型导通电阻,可以在整个比较宽的温度范围内工作,并能够提供高达24A的持续负载电流。

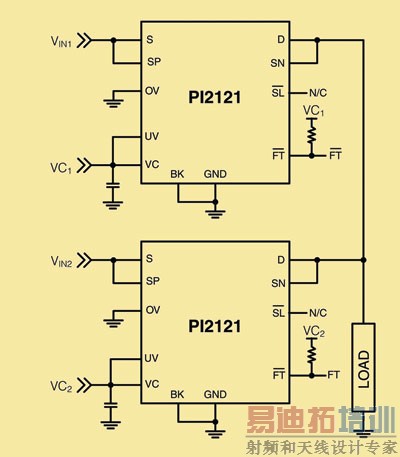

LGA封装是非常小的5mm×7mm封装形式,它提供了强化散热,并能够用于低压、高边(如图1所示)主动“ORing”应用中。Cool-ORing方案与常规主动“ORing”方案相比提供了超过50%的空间节省。

图1 PI2121典型应用:高边主动“ORing”技术

PI2121是一个8V、2A的器件,可以用于总线电压小于等于5V的应用;PI2123是一个15V、15A的器件,可以用于总线电压小于等于9.6V的应用;而PI2125是一个30V、12A的器件,可以用于总线电压不大于12V的应用。PI2121、PI2123和PI2125的典型导通电阻分别是1.5mΩ、3mΩ和5.5mΩ。

Cool-ORing方案可以由标准的10脚TDFN封装和8脚SOIC封装形式的单独控制器提供,这些封装的器件可以驱动外部标准的N沟道MOSFET,并且其功能与全部功能的集成方案完全相同(如图2所示)。

图2 当输入电源发生短路故障时PI2001的典型动态响应

Picor的PI2003是针对48V冗余电源架构优化的控制器,特别适合需要瞬态电压在100ms时间内上升达100V输入电压的系统。PI2003的低静态电流使其可以直接输入48V电压,也简化了低损耗偏置。

主动ORing技术中的负载分离特征

常规ORing技术和主动ORing技术解决方案不能在负载故障时保护输出,这是因为总有一个二极管正向偏置电流要流到输出端。在标准二极管ORing技术中,这是显而易见的,但使用常规主动ORing技术,即使当MOSFET关闭的时候,也有一个寄生体二极管存在,并有正向电流流过它,而且是不可能断开它的。

Cool-ORing技术也包括一个负载分离的特征。PI2122全功能解决方案集成了一个具有背对背配置的MOSFET(它们可以提供极低的导通电阻)的高速控制器,封装为高密度强化散热的5mm×7mm LGA封装,并为不大于5V总线的应用进行了优化。

PI2122是7V、12A的器件,具有实际上典型值为6mΩ的导通电阻,可以使它具有非常高的效率。通过采用背对背MOSFET,内部寄生体二极管彼此是反向的,因此当MOSFET关闭的时候,阻止了正向和反向电流。

该产品作为主动ORing技术的解决方案,也能够检测输出负载故障时的过电流。这个功能在独立控制器PI2002中也存在,它可以驱动外部标准背对背配置的N沟道MOSFET。

冗余供电架构依赖于采用宽总线电压的有效ORing技术方案。Picor公司的Cool-ORing系列主动ORing方案的价值是下一代高可用系统的关键。

全功能解决方案将高速控制器和高性能MOSFET技术融合在一起,在高密度强化散热的LGA封装中实现了极低的损耗。这些解决方案与传统的主动ORing技术相比节省了50%的空间。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:开关电源要降低纹波主要要在三个方面下功夫

下一篇:无线充电技术介绍

射频和天线工程师培训课程详情>>