- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

实例解析高功率LED照明设计

照明设计人员对发光二极管 (LED) 照明的力捧乃是因为潜在的众多好处,而这些好处是白炽灯、卤素灯、荧光灯及充气 / 弧光灯所缺乏的。虽然现今 LED 照明系统 的商机很大,但真正让照明设计人员雀跃不已的却是固态照明 (SolidStateLighting) 的基础设计。

要在 LED 照明设计上取得成功,必须密切关注三个因素,分别是电子驱动、散热管理和光学效率。唯有成功平衡这三个因素,才能享受固态照明所带来带来寿命长、高电子效率、高亮度和纯色 ( 或白色 LED 严格控制的色温 ) 等优点。针对如何选择高功率 LED(1 瓦及以上 ) 以及设计电路驱动等问题,本文将为设计人员提供极有价值的参考。

LED 串联配置可达理想照明标准

用于固态照明的 LED 晶粒一般由半导体材料制成。红色、橙色和琥珀色 LED 几乎都采用 InAlGaP 制成,绿色和蓝色 LED 则大多采 InGaN 制成;而白色 LED 则是使用带有转换荧光体的蓝色 LED ,若从电子驱动角度来看,则与蓝色 LED 相同。和标准的 PN 接面二极管相同的是,当 LED 被正向偏置时,它们开始传导电流;而与标准的 PN 接面二极管不同的则是正向偏置中的 LED 会发光。而由电流驱动 (LED 以及通过 LED 极低的直流正向电压等两种特性,使得 LED 不同于其他光源。 InAlGaPLED 典型的正向电压 VF 为 2 ~ 3 伏特,而 InGaNLED 的正向电压则为 3 ~ 4 伏特,但 LED 的光通量与正向电流 IF 成比例关系。电子驱动设计的第一个问题是固定驱动电流,第二个问题是确定每个 LED 的电压范围。仔细查看制造商的产品数据表,将会找到建议的驱动电流及相应电流条件下的 VF 、主波长和光通量标准值、最小值和最大值。典型的 VF 与 IF 对比图 ( 图 1) 要注意的是电流为独立的量,表示电流控制是 LED 驱动器的关键。

图

1

红色

InAlGapLED

和白色

InGaNLED

的

VF

与

IF

比较

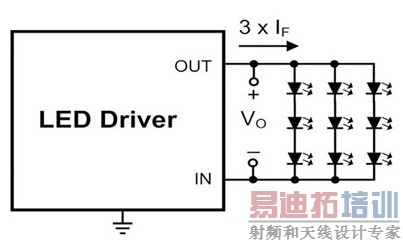

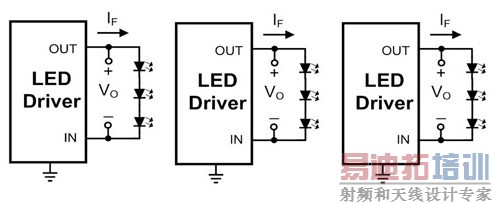

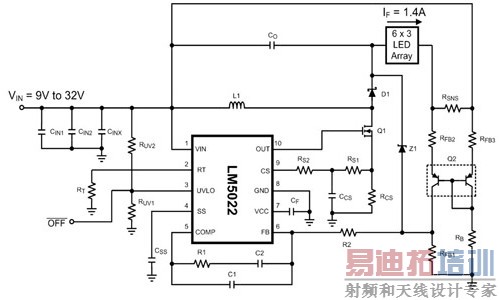

近年来,虽然高功率 LED 具有重大发展,但单一装置仍无法满足一般照明需求。由业界生产的旗舰性产品 1 瓦白色 LED( 标准色温 6,500K) ,可产生 100 流明的光通量。但与典型的 60 瓦白炽灯泡相比, LED 照明射角相对较窄。白炽灯泡的典型发光效率为 15lm/W ,可产生 900 流明的光,几乎均匀地分布于各个方向。如果目标是照亮以前采用白炽灯泡的空间,则需要多个 LED 。将 LED 串联可保证流经每个设备的电流皆相等,并确保每个组件都发出均匀的光。总而言之,尽可能将多的 LED 串联,然后进一步添加串行电路,直到总光输出达到理想标准。可采用串联配置的 LED 数量取决于几个因素,但主要由输入电压、电子规范和安全标准及 LED 驱动器决定。图 2 、 3 、 4 分别显示三种驱动由九个 1 瓦 LED 组成的照明系统的方法。

LED 配置的优势是可使用单一 LED 驱动器 ( 图 2) ,并可保证流经每个 LED 的电流都相等。缺点则是会导致最高的输出电压,因而需要尺寸更大、价格更高的电路组件及满足安全要求。此外,若其中任何一个 LED 有「开路」的问题,全部的 LED 将无法发光。

图

2

单一串行电路中的九个

LED

图 3 所示的 LED 配置具有更低输出电压和减少触电危险的优势。如果一个 LED 发生故障,其他两个支路会继续工作,这样设计有利也有弊。一方面,一个 LED 发生故障不会使整个灯不亮。另一方面,作为电流源的 LED 驱动器现在必须将更多电流 (1.5×IF) 施加到其他的支路中。这会使 LED 变得过热,而缩短使用寿命。串并联数组的第二个缺点是 LED 不会均等分享驱动电流,除非它们的 VF 相符。这需要由 LED 制造商对其产品分批,因此增加了成本。即使进行 VF 分批,如果在设计时没有为每个 LED 提供均等的散热, LED 中 VF 的负温度系数也会导致支路之间的电流不均衡。

图

33x3

串联

-

并联数组中的九个

LED

图 4 说明一种可提供最大系统稳定性的保守方法,但这种方法的成本最高,并且占用最多空间。采用单独的驱动器可将输出电压保持在较低的水平,毋需 VF 分档,即使两个不同支路的两个 LED 都发生故障,灯仍可保持一些光输出。如果 LED 驱动器是交换式稳压器,三个驱动器 ( 及周围的被动组件 ) 的成本和占用元空间都会过高。

图

4

由三个驱动器驱动的九个

LED

[p]

电流控制是 LED 驱动器关键

在任何情况下,都不能将单个 LED 与 110 伏特或 220 伏特交流 (AC) 电压直接连接;这只能带来瞬间的灿烂且具危险性。直流 (DC) 电源有电池、太阳能电池及燃料电池等多种形式,但对于一般照明, AC 线路电压为最普遍的输入电压。 LED 照明系统的电路须能够输入较高 AC 电压,并输出较低电压的 DC 电流。在不同的国家,潮湿、干燥、密闭或敞开环境,电子规范都有所不同。总体而言,很少有允许输出电压超过 60 伏特 DC 的应用。将 LED 用于一般照明的研究才刚刚起步,标准和规范仍很模糊且时有修改,而利用现有的脱机电源生成中转 DC 总线电压是安全的选择,该电源具有电绝缘和功率因子校正功能,并且符合相应的安全规范。输出电压一般为 12 伏特、 24 伏特和 48 伏特,在过去 3 、 4 年中,各种直流对直流 (DC-DC) 转换器 IC 已投入市场,这些 IC 可馈入通用 DC 电压并向串联的 LED 输出恒电流。

DC-DC 转换器能精确驱动 LED

有些制造商提供完整的 AC 输入、 DC 电流输出驱动器模块,虽然符合绝缘和功率因素校正 (PFC) 要求,但能驱动的 LED 数量和类型有限。 DC-DC 转换器能精确地驱动 LED ,因为它们的输出电流恒定,符合 LED 的需求。要实现 LED 不同配置所需的灵活性,固态照明设计人员必须知道哪些 DC-DC 转换器 IC 可以使用及如何选择最适合应用的组件。

首先, IC 必须能处理所选择的输入电压,并且能在很大的输出电压范围内输出所需的电流。由 n 个 LED 串联起来的系统,需要的总输出电压为: VO=nxVF+VSNS 。在该数列中,「 VSNS 」表示通过一个串联电流传感组件 ( 通常为电阻 ) 的电压降。

对于 VIN-MIN 大于 VO-MAX 的系统,可使用降压稳压器。降压稳压器是以交换式转换器为基础之 LED 驱动器的首选产品,因为它们结构简单、组件数量少、适合恒电流输出及广泛的控制 IC 选择。对于 VO-MIN 大于 VIN-MAX 的系统,应使用升压稳压器。虽然升压稳压器不太适用于 LED 驱动,但它们采用一个单独的传感器和两个电源开关。与降压稳压器相同的是,它们的效率很高,并且在控制 IC 的选择方面是除降压稳压器之外的第二选择。

最后,如果 VIN 和 VO 的范围重叠,则需要降压 - 升压稳压器。这种类型的稳压器应该是电子驱动设计所能采取的最后方法,但由于制程和温度的原因,输入电压范围和误差与 LED 的 VF 误差相结合,通常使照明设计人员不得不做出此困难的选择。降压 -- 升压稳压器倾向于使用更多组件,效率不高,而且比降压稳压器或升压稳压器更难设计。

此外,降压稳压器和升压稳压器各自采用一个基本拓扑,而降压 -- 升压稳压器则采用单个电感反向拓扑 (InvertingTopology) 、 SEPIC 拓扑、 Cuk 拓扑及反驰式 (Flyback) 拓扑 ( 耦合电感 ) 等。选择拓扑实例如下:

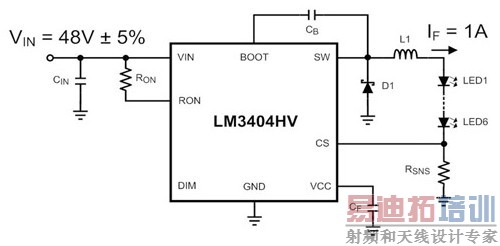

采用降压稳压器

以采用六个白色 (InGaN)LED 的小型 LED 灯为例。驱动电流为 1 安培 ±10% ,这是 3 瓦 LED 的标准电流。所有六个 LED 将采用串联配置,查看 LED 数据表之后得出以下正向电压数据: VF-MIN=3.0V , VF-TYP=3.7V , VF-MAX=5.0V 。

该 LED 可进行分批而缩小 VF 的范围,但会增加成本,尤其是如果使用的 LED 已根据光通量和 / 或色温进行分批。如果采用整个 VF 范围,输出电压的范围可以是 18 ~ 30 伏特,这样的灯具可销往全球,并且必须在 85 ~ 265 伏特 AC 的通用 AC 输入电压范围内运作;购买标隔离线电源,它会提供一个中转总线电压 (IntermediateBusVoltage)VBUS 。这里需要的是拥有标准输出电压的脱机电源,因为它具有最广泛的产品可以选择,也具最低成本,因此可选的 VBUS 为 12 伏特、 24 伏特或 48 伏特,每个电压都有 ±5% 的误差。 48 伏特是最理想的选择,因为它将提供效率最高但价格却最低的 LED 驱动拓扑 -- 降压驱动器。

此外,脱机转换将比 12 伏特或 24 伏特选择更有效,因为将 AC 电压逐步降低为 48 伏特时,输出电流会更低,转换速率也会更慢。图 5 为降压 LED 驱动器的实例。

图

5

降压

LED

驱动器

[p]

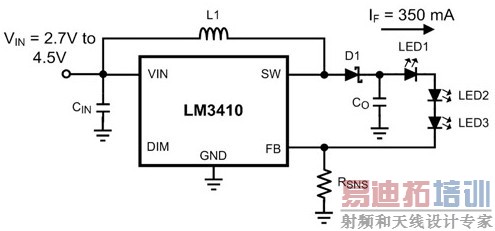

‧ 采用升压稳压器

升压稳压器在可携式应用、电池输入应用中更常见。电感升压稳压器和交换式电容升压稳压器在驱动小型 LED 的背光显示上都取得重大成功,然而本应用属于自行车照明或军用 / 警用手电筒等应用的携带式照明灯。仅由三个 1 瓦的白色 LED 发出, LED 由 350 毫安 ±10% 的电流驱动。如上述的范例,产品数据表规定了以下正向电压限制: VF-MIN=3.0V , VF-TYP=3.7V , VF-MAX=5.0V

该灯的输入电压为三颗 1.5 伏特 AA 电池,充满电时每个电池的工作电压为 1.5 伏特,完全放电后的工作电压下降至 0.9 伏特。所有三颗电池都可并联配置,但如此会导致可供驱动器 IC 工作的电压极为有限;因此,这里需要将三颗电池改为串联配置。 VIN 的范围是 2.7 ~ 4.5 伏特, VO-MIN 为 9 伏特,使得电感升压稳压器非常适用。以下为实例电路 ( 图 6) 。

图

6

升压

LED

驱动器

‧ 采用降压 - 升压稳压器

汽车电子系统由于具有广泛的电压范围,因此为 LED 驱动电子组件带来特殊挑战,然而因 LED 的可靠性、使用寿命和发光效率,汽车却是较早采用高功率 LED 的应用之一。汽车尾灯、方向灯及车内照明系统很早就转变为固态照明系统,但由于获得光通量所需的 LED 数量,前照灯 ( 近光、远光、雾灯等 ) 经证明很难采用 LED 照明。此问题是因为所有 LED 会随着晶粒温度的升高而失去光输出,为了解决从极小的区域获得极高光通量 (1,000 流明以上 ) 的难题,除了 LED 制造商外,有几家公司购买了裸片并专门进行封装,生产多晶粒 LED 模块。这种产品在六个串联连接与三个并联串的 LED 中结合十八个晶粒。总驱动电流为 1 安培, VF 的范围为 18 ~ 24 伏特。标准汽车电池和交流发电机系统的工作电压范围是 9 ~ 16 伏特,但通常包括「双电池」测试,也就是要求系统电子组件能在 28 伏特电压下工作 ( 或至少维持 ) 两分钟或更长时间。「负载突降 (LoadDump) 」浪涌 ( 由交流发电机运行时的电池断路所造成 ) 可能超过 100 伏特,但通常固定在约 40 伏特。此一广泛的输入电压范围,使得驱动器不得不降压和升压。单个电感降压 - 升压驱动器 ( 图 7) 比 SEPIC 、 Cuk 或四开关降压 - 升压驱动器需要更少组件。但它的缺点是输出电流是根据 VIN 控制,需要浮动的、微分电流感应完成控制回路。上述电流感应需求可由图 7 的低成本双 PNP 晶体管实现,但是若改用 IC 电流感应放大器,将可获得更高精确度与高性能。

图

7

降压

-

升压驱动器

驱动器特性关键在于控制 / 感应输出电流

几乎所有具有可调节输出电压的 DC-DC 转换器 IC 都可被转成驱动 LED 的电流调节器,但是这个解决方案并不理想。专用的高功率 LED 驱动器应该具备一些其他 DC-DC 转换器所不具备的特性,主要关键在于是否能精确且有效地感应和控制输出电流。不管电阻器在 IC 的内部或外部,电流感应电压 VSNS 必须低,才可将电流感应电阻器中的功耗降至最低。但 VSNS 不能低到影响讯噪比 (SNR) ;它的特殊优势在于这样的 IC 设计允许使用者将 VSNS 调节到与控制电压成比例,让用户可灵活地在效率和 SNR 上采取折衷策略,并且仍可像线性电流调节器一样工作。

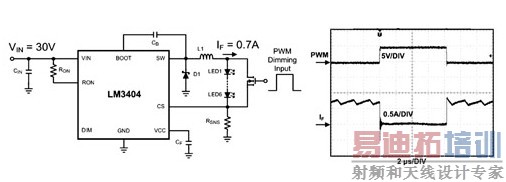

LED 的亮度调节是透过脉冲宽度调变 (PWM) 以保持光源的稳定一致或色温稳定。脉冲超过一定的频率 ( 一般为 200Hz) ,人类的眼睛就无法辨别单个脉冲,将 LED 电流保持在一定水平上并同时调节脉冲宽度,感受到的光平均强度就会相对改变。 LED 驱动器 IC 应接受逻辑电平 PWM 讯号,并且能够像高传真双准位放大器 (HighFidELityBi-levelAmplifier) 一样发挥作用,以一个与逻辑讯号相符的控制电流,将脉冲施加到 LED 上。为了保持输出电流对 PWM 讯号的正确性,传播延迟必须降到最低,同时 LED 电流上升和下降的转换速率必须提升到最高。在此毋须使用大多数标准电源控制 IC 的开 / 关接脚 (Enable/ShutdownPin) ,它们通常会造成很大延迟而将关闭电流降到最低,并且有意限制转换速率进行追踪、缓启动和排序。

以降压转换器为基础的 LED 驱动器应该能在没有输出电容器的情况下工作,因为这会将输出电压转换为高阻抗,并且使它们与具有无限大阻抗的理想电流源最为匹配。在没有输出电容的情况下,输出电压可快速转换,这对于快速 PWM 调光是必须的。没有输出电容的降压转换器可以和一个平行调光场效晶体管 (FET) 连接 ( 图 8) ,这种调光方法至少将传播延迟和转换速度降低一级,因为保持连续的电感电流会消除最大的系统延迟。缺点是在 LED 关闭时消耗了一些功率,但输出电压可下降至与 VSNS 相等的准位,从而将损失的功率降到最低;重要的是,降压稳压器是唯一具有并行调光 FET 的交换式稳压器拓扑。

图

8

带有并行

FET

调光的降压

LED

驱动器

LED 驱动器经常暴露于极端的环境温度,这类环境甚至对电源 IC 而言属于极端温度。散热片的高成本、 LED 的促狭空间,都转化为恶劣的散热问题。因此须要将操作温度额定值设定到至少 125 ℃ ,并且采用高功率封装。高功率 LED 通常装在金属核心印刷电路板 (MCPCB) 上,由一个带有用于电子连接的电介质和铜导层的铝基板构成。当将热增益型封装中的驱动器也装在 MCPCB 时,可获得最佳 ( 最低 ) 热电阻。热增益型封装的实例包括无铅针脚框架 (LeadFrame) 封装 ( 中心有一个散热片 ) 以及针脚型封装的占用空间兼容版本 ( 比如 SOIC-8 和 TSSOP-14 ),在其底部有一个散热片。由于铝基板成本极高,因此通常不会将驱动电子组件装在 MCPCB 上。大部分的应用中, LED 驱动器必须克服高温环境及标准 FR4PCB 散热性能降低的问题。

当 LED 直接由交换式稳压器驱动时,最令人担忧的故障是输出开路。一些 LED 驱动器通常具有电流限制,但当输出电流被控制在稳定状态时,最大的担忧是其中一个 LED 发生开路的情形。这是 LED 最常见的故障,它造成回授路径断开,不管是哪种控制类型,结果都是输出电压的大幅上升。降压稳压器还有一个安全问题,即 VO 只能上升到与 VIN 一样高的准位。因为它们的输出电压会上升,升压和降压 - 升压 LED 驱动器必须采取预防措施,直至一个或多个电路组件发生故障。如同稳压器在遇到输出短路时会重置、断续或闭锁 (Latch-off) , LED 驱动器,特别是升压或降压 -- 升压类型的驱动器,在发生输出开路时应提供自动保护。如图 7 所示,齐纳二极管可用于使输出电压保持在一定范围内。齐纳溃损电压值应设置于稳压器的最大 VO 之上,反向电流设置为 1 毫安,才可在故障状态的持续时间延长的情况下,将功耗降至最小。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...