- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

电力电子电路PCB布线的关键技术分析

摘要::电力电子电路PCB的布线在很大程度上决定了最终产品的好坏。本文主要分析了常用电力电子电路的PCB布线的几个关键技术,主要包括开关节点问题,PCB布线的宽度、厚度和电感的关系,关键走线如何处理,多层板的地以及散热等问题。 叙词:印刷电路板(PCB) 布线 开关节点 电感 散热

Abstract: Power and electronic circuits PCB layout determines the final products performance. Several key techniques of power and electronic circuits PCB layout are analyzed in detail in this paper, which includes switch node problem, the relationship between inductance and the width and thickness of PCB layout, how to deal with the critical alignment, multilayers ground, and thermal management concerns. Keyword:Printed circuit board (PCB), Layout, Switch node, Inductance, Thermal management

1 引言

一台性能优良的电力电子变换器,除选择高质量的元器件、合理的电路外,印刷线路板的组件布局和电气联机方向的正确结构设计是决定开关变换器能否可靠工作的一个关键问题。对同一种组件和参数的电路,由于组件布局设计和电气联机方向的不同会产生不同的结果,其结果可能存在很大的差异。因而,必须把如何正确设计印刷线路板组件布局的结构和正确选择布线方向及整体仪器的工艺结构三方面联合起来考虑。合理的工艺结构,既可消除因布线不当而产生的噪声干扰,同时便于生产中的安装、调试与检修等。

文献[1]从抗干扰的角度介绍了印刷电路板基板材料的选择、表面的处理、布线、抗干扰设计等。文献[2]详细讨论了开关电源PCB排版的基本要点,并描述了一些实用的PCB排版例子。文献[3]提出了在PCB板电路设计中的工艺设计和抗干扰的有效方法,如何正确设计印制电路板组件布局和选择布线方向的改进,以便满足PCB板抑制干扰和噪声的设计要求。文献[4]在建立单片机应用系统可靠性设计模型的基础上,提出了PCB可靠性设计应包括总体设计、布线设计和PCB尺寸及器件布置,并介绍了提高PCB可靠度的方法。电力电子变换器最终产品的好坏,在很大程度上取决于所设计的开关变换器PCB的布线。以上文献都没有涉及电力电子电路的布线问题。本文主要分析常用电力电子电路的PCB布线的几个关键问题,以利于开关变换器设计者参考。

2 基本电力电子电路

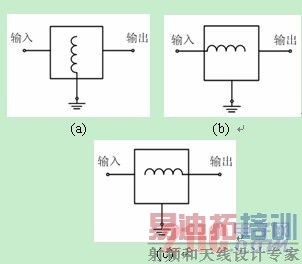

最基本的电力电子电路有三种boost、buck、buck-boost[5-9]。这三种拓扑取决于电感的链接方式,设置合适的参考地后,可以得到三个不同的端子:输入端、输出端和地端,如图1所示。若电感一端与地相连,则得到buck-boost电路;若电感与输入端相连,则得到boost电路;若电感与输出端相连,则得到buck电路。

图1 电力电子电路的三种拓扑结构:(a) buck-boost拓扑;(b) boost拓扑;(c) buck拓扑。

3 开关节点

在开关器件与二极管之间设置的电感电流换流节点称之为开关节点。电流从电感流入此节点,根据开关状态不同而流入开关或者二极管。任何DC-DC变换器拓扑均有此节点,由二极管参与构成的节点可防止巨大的电压尖峰产生。

节点电流在开关和二极管之间进行转换,因此二极管需要周期性的转换状态,即二极管需在开关导通时加反向电压而在其关断期间加正向电压。因此,节点电压来回振荡,将一示波器探头连接于此节点,探头地接于此拓扑电路的地,所得电压波形为方波。此波形与电感电压波形极为相似,不同之处在于此电压在正电压范围改变,改变幅度由电路拓扑决定。

实际设计PCB时需要特别注意防止在开关节点处布过多铜丝。否则它可能成为一个电磁场天线,向四周辐射射频干扰,输出导线会吸收此干扰并直接传递到输出。

所有集成IC的开关均与其控制部分封装在一起,这样虽然应用方便且价格便宜,但是通常这样的IC对走线寄生电感所产生的噪声更敏感。这是因为其功率级开关节点仅是该IC本身的输出引脚,该引脚将开关节点产生的高频噪声直接传递到控制部分,导致控制失常。

4 PCB走线的宽度、厚度与电感

对于长度为l、直径为d的导线,其电感值可由式(1)表示。

![]() (1)

(1)

式中:L和d的单位均为cm。

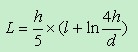

PCB走线电感的计算公式与导线电感公式区别不大,由式(2)表示。

![]() (2)

(2)

式中:ω为走线宽度。

需要注意的是PCB走线电感基本与覆铜厚度无关。从以上对数关系可以看出,若PCB走线长度减少一半,则其电感值也减少一半。但走线宽度必须增加10倍才使其电感减少一半。即仅增加走线宽度用处不大,要减少电感应使走线尽量的短。

过孔电感由式(3)计算,

(3)

(3)

式中:h为过孔深度,单位为mm,一般h等于板厚,通常为1.4mm~1.6mm;d为过孔直径,单位为mm。对于1.6mm厚、直径为0.4mm的过孔电感为1.2nH。虽然不大,但实际证明它也影响开关IC的工作,特别是在使用MOSFET时。因此,必须使用一输入陶瓷电容为IC解耦,一定要注意该电容应尽可能靠近IC引脚与PCB连接处,并且在该电容与IC引脚焊点之间不能有过孔连接。

事实上增加某些走线的宽度对电路工作可能是不利的。例如,对正输入-正输出buck变换器,从开关节点到二极管的走线电压是变化的。任何带有变动电压的导体,不管它流过电流的大小,只要其尺寸足够大就会形成E型天线。因此,应该减少开关节点处的走线面积,而非增加它。这就是为什么要避免不当的“铜滥”的原因。唯一允许大面积覆铜的电压节点就是接地点或外壳接地点,其它走线(包括输入电源母线)都可能因寄生高频噪声而产生严重辐射效应[10]。

减小电感的最好方法是减小长度,而不是增加宽度。若由于某些原因,走线长度不能进一步减小,则可以通过将电流前行和返回走线并行的方法来减小电感。电感之所以出现是因为它们存储了磁能量,该能量存在于磁场中。反过来讲,如果磁场消失,则电感也消失。通过将两条电流走线平行布置,流过它们的电流大小相等方向相反,从而使磁场大大削弱。这两条平行走线在PCB的同一面上时要靠的非常近。若使用双面PCB,最好的办法是将两条平行走线置于板的两面或者相邻层的相对位置。为加强互耦以消去磁场,这些走线应该尽量宽些。

对于大功率离线反激式变换器,二次侧走线的电感会反射到一次侧,从而极大地增加了一次等效漏感,使效率降低。当要应付较大的电流而需并联多个输出电容时,这种情况就更为严重。但仍可利用消去磁场的方法来减小电感。

从产生噪声的观点上看,对所有拓扑,电感均不处于关键路径,因此不必过多的担心它的布线。但要考虑电感产生的电磁场,它会影响附近的电路及敏感走线,同样会产生问题。因此,在一般情况下,若成本允许,最好使用屏蔽电感来解决这个问题。若条件不允许,应将其置于远离IC处,特别要远离反馈走线[11]。

5 电力电子电路PCB的几个关键走线

在开关转换期间,某些走线的电流会瞬间停止,而另一些走线电流同时瞬间导通,他们均在开关转换时间的100ns之内发生,这些走线被认为是开关变换器PCB布线的关键走线。它们的布线应该宽而短。每个开关转换瞬间,这些走线中都产生很高的di/dt,这个线路都混杂着细小但不低的电压尖峰[6][7]。这主要是由寄生电感产生的电压V=L×di/dt引起的。根据经验,每英寸走线的寄生电感约为20nH。MOSFET比BJT转换速度更高,MOSFET的开关转换时间为10ns~50ns,而BJT一般为100ns~150ns。由于它们在其PCB关键走线中产生更高的di/dt,采用MOSFET开关的变换器将产生更恶劣的尖峰。对1吋的铜走线开关,在30ns的开关转换时间流过1A的瞬态电流,将产生0.7V的尖峰电压。若是3A的瞬态电流流过2吋的铜走线,将产生近4V的尖峰电压。噪声尖峰一旦产生,不仅传递到输入/输出,影响变换器性能,而且还能渗透到IC控制单元,使控制功能失稳失常,甚至使控制的限流功能失效,导致灾难性后果。

噪声尖峰几乎是观察不到的。首先,各种寄生参数一定程度上帮助吸收尖峰噪声。其次,用示波器探头观察时,探头自身10pF ~20pF的电容也能吸收该类尖峰,从而看不到任何显著信息。另外,探头感应了太多空气传播的开关噪声,使观察者难以确定所看到的到底是什么。

对于buck和buck-boost电路,输入电容也处于关键路径中。这意味着在这些拓扑中功率级需要有良好的输入解耦装置。因此,除了功率级所需要的大容量电容外(通常是大容量钽电容或铝电解电容),还应在开关的电源侧与最靠近开关的地端之间接入一小容量陶瓷电容,约0.1μF~1μF。

对于boost和buck-boost电路,输出电容也处于关键路径中。因此,该电路电容和二极管应尽量靠近控制IC,在该电容两端并联一个陶瓷电容是有利的,但要求它不会引起环路不稳定。

对buck电路,应注意虽然要求输出二极管尽量靠近IC/开关,但对输出电容却没有严格要求,这是因为电感的存在使得该路径电流平滑。若用一陶瓷电容与输出电容并联,则只是为了进一步降低输出高频噪声和输出纹波。但该做法并不可靠,特别是对于电压控制模式,当输出电容等效串联电阻(ESR)值变得太小(小于100m )时,可能造成环路严重不稳定。

对所有拓扑结构,二极管处于关键路径。二极管连接开关节点,并通过节点直接连接到开关IC内部。对开关IC,当buck变换器布线造成二极管距离IC太远时,可通过在开关点与地之间(跨过二极管,靠近IC)并联一个小型RC缓冲器来进行后级调整。该RC缓冲电路由一个10Ω~100Ω电阻(最好为低感型)与一个约470pF~2.2nF的电容(最好为陶瓷电容)串联组成。注意电阻功耗为C×VIN2×f。所以不仅电阻瓦数应选合适,电容容值也不能随意增加,以避免效率损失太多。

通常认为最重要的信号走线是反馈走线。若这条走线吸收了噪声,就会使输出电压产生些许偏移,极端情况下可能造成不稳定或器件损坏。应使反馈走线尽量的短,并远离噪声或磁场源(开关、二极管和电感)干扰。决不能将反馈走线置于开关、二极管和电感下方,即使是PCB的另一面的下方,也不能让它靠近或平行噪声走线超过2mm~3mm,即使PCB的邻近层也要这样考虑。有地处于中间层时,应在层间提供足够的屏蔽保护。

有时使反馈走线很短是不现实的。应认识到使走线尽量短并非第一位的要求。事实上,经常会有意识的将它布的长一些,以便使这些走线避开潜在的噪声源。也可小心设计使部分反馈走线穿过没有返回电流流过的地,这将使得它免受干扰[11]。

6 多层板的地

对多层板,通常的做法是将全部一层作为地。一些在这方面有经验的人认为,该方法能够解决很多问题。已知每个信号都有回路,随着谐波增高,其返回电流将不是沿着直流电阻最小的那条路径,而是沿着地对应电感最小的路径,甚至是之字形路径。因此,通过设置一层地,就能给返回电流提供阻抗最小的路径,至于是直流电阻最小还是感抗最小,则取决于谐波频率。地还能容性的吸收其上层走线的噪声,从而一定程度的减少噪声和电磁干扰。但若不小心也会造成辐射,这种情况可能在耦合了太多走线噪声时发生。地并非十全十美,吸收了噪声,它就会受到影响,特别是铜皮很薄时情况更为严重。若地为建立热岛或为其它形式路径,被分割为不规则的图形,电流流动方式就会变得不规则。地上的返回路径将不能直接对应其前向走线。此时,地也起鱼骨天线的作用,产生EMI。

7 散热问题

电力电子变换器的设计除了整机的热设计外,PCB板的热设计也十分重要。对于散热,并非铜皮面积越大越好,铜皮较薄时更是如此。使用1in2以上的铜皮面积性价比已经不高,但对覆铜厚度为2.8mil(70μm)或更厚的覆铜板铜面积可增大到3in。超过以上限制则需使用外部散热器。功率器件表面与大气的实际热阻大约为30℃/W。即IC内部每消耗1W温度升高30℃。可利用经验公式(4)来求出所需铜皮面积。

![]() (4)

(4)

式中:P的单位为W,Rth为热阻,单位为0C/W。

应该指出,热量并非都是从铜皮表面散失掉的。常用于SMT(表面处理技术)的板材粘层为环氧树脂FR4,它是很好的导热材料。安装器件的一面产生的热量可通过FR4传递到板的另一面,该表面接触空气可帮助降低热阻。因此,即使在板的另一面设置铜平面,同样也有散热效果,但只可以减小10%~20%的热阻。注意该背面的铜表面并不需要与散热器件同电位,它可以是公共地的铜表面。还有一种可以大幅度减小热阻的方法,可以减小约50%~70%的热阻。它利用一排小过孔(也称热孔)将器件的产生的热量从PCB的一面传到另一面。若使用热孔,其孔径应很小,内径为0.3mm~0.33mm,这样可在过孔镀过程中将它们填满。热孔太大会在波峰焊时产生焊芯,从而使孔中吸入大量焊锡,容易使孔附近器件产生虚焊点。对散热区域,热孔的间距一般为1mm~1.2mm,功率器件的周边、近旁甚至散热片下方都可以设置这类热孔网络以实现散热[11]。

8 结语

本文讨论的大多数关于布线的建议与措施,能确保电力电子变换器的基本功能和基本性能。作为电力电子电路设计人员,应首先了解变换器主电路电流的流向,从而识别出PCB中有麻烦的或者关键的走线,必须特别注意这些走线的布线。该走线的判定随拓扑结构的不同也不同。因此,不能用设计buck电路的方法来设计buck-boost电路PCB,其规律有很大差别,而很多PCB布线人员并不清楚这一点。因此,电源设计人员最好亲自布线或用心指导PCB布线人员。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:模块电源技术的发展和应用

下一篇:电源纹波的产生、测量和抑制