- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

FZC-1型发动机性能参数测试系统的实现

0 引言

定期对发动机参数进行测试是保证飞机发动机性能的正常发挥和飞行安全的必要手段,目前部队进行该项工作时面临的问题主要有三点:一是没有专门用于发动机性能检测的设备。对发动机性能的检测只是在发动机试车时依靠人工读表来完成。二是测试精度低。由于机载传感器少、指示仪表误差大、需记录数据多及状态停留时间短等导致了地面测试精度低,不利于飞机最佳性能的发挥。三是错判、漏测造成的操作反复还使发动机的有效寿命大大减少。以上诸多因素的存在,直接导致座舱内外配合困难、测试工作中人为误差大、劳动强度高、资源浪费严重、测试可靠性差等困难,严重影响部队作战训练任务的完成。为此,我们研制了FZC-1型发动机性能参数测试系统。该系统在发动机地面试车时能够自动判断发动机状态,自动完成技术参数的测试,并将实测值与维护规程规定的范围、参数相比较,判断发动机的性能参数是否正常。

1 系统设计思想及实现途径

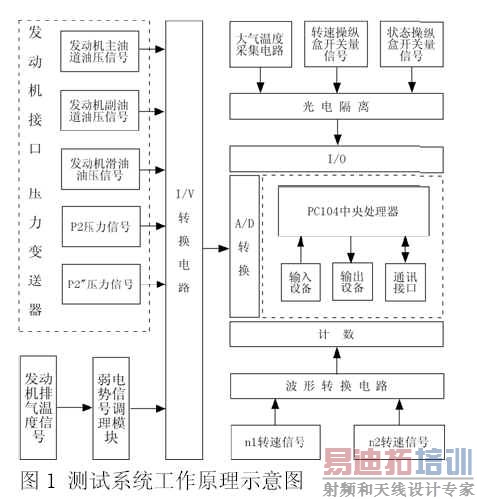

该测试系统是以PC-104计算机为控制核心,以传感器技术为依托,以软件技术为开发工具,根据自动测试系统的设计思想和方法,综合运用多种技术手段(如:计算机控制技术、自动测试技术、数字信号处理技术、面向对象编程技术、图形图像处理技术、传感器技术等),构建了一个用于发动机性能自动测试的综合化通用平台。可以实现试车过程中对发动机转速、各种油压、排气温度的实时采集处理,自动判断发动机所处状态,分析计算发动机稳态及起动和加、减速性能和台架点,进行实时参数监控,图文指示发动机各类信息,完成对发动机性能的全面自动化测试。其工作原理如图1所示。

工作时,通过电缆连接发动机上的转速、压力、温度信号测试接头,信号经过调理、A/D转换、计数等操作被采集到计算机系统,结合高速数字I/O测得的状态电门信号,可实现对发动机所处状态的判断,进而完成参数的计算和性能的测试,并实现各类信息的指示和数据存档。

2系统硬件设计

发动机性能参数测试系统硬件部分在装配结构上由一个标准A型机箱组成。机箱内包括PC104系统,主要用来处理数据;2个压力变送器,用来采集发动机的滑油、燃油压力信号;电缆线,提供机箱与发动机之间的电气联系。硬件部分在功能实现上由数据采集和数据处理两个模块组成。

2.1 数据采集模块

该模块由传感器、测压导管、信号及电源电缆和数据调理电路板组成。

1)2个压力变送器及2根测压导管。压力变送器采用湖南赛西传感器有限公司产HS-956金属溅射薄膜压力变送器,精度不低于0.2级,保证压力测量达到维护规范要求;测压导管采用黎明液压公司的HF系列G型微型高压软管,耐高温300℃,最大弯折角度可达1500,符合外场维护要求。

2)供电及测试用高温电缆。电源电缆1根,发动机接口信号电缆1根。

3)16路12位单端模拟输入、10微秒A/D变换器(ADT600),实现发动机模拟量采样,使压力精度达到0.6%。

4)10个16位计数/定时器的发动机转速采集板(ADT600),保证转速采集误差不超过0.1%。

5)按质量体系要求设计的高可靠信号调理电路板,使采集信号进行精确调理转换为可为计算机处理的数据,并采取电气隔离等保护措施防止过载对仪器甚至对发动机的损坏。

2.2 数据处理模块

数据处理模块主要由PC-104计算机系统组成,是检查仪的核心部分,主要完成数据的实时处理,发动机状态的自动判断,发动机性能的测试与分析,信息及数据指示与存档,其工作的可靠与否直接关系到仪器的整机性能。该硬件模块的主要包含:

1)在板内存16M,高速嵌入式486DXCPU66MHz PC104主计算机板,32M字节可读写DiskOnChip,用以满足同时采集2路频率信号、2路模拟信号及8路开关量信号的运算速度要求。 [p]

2)宽温、高亮度军品级EL显示屏,适合于野外恶劣的作业环境。

3)KP-2000控制键盘及键盘接口卡。

3)27VDC输入,±5V、±12V、±24V输出DC/DC军品电源,同时输出经过高品质电源滤波器,防止尖峰电压对模拟信号采集精度地影响。

3系统软件设计

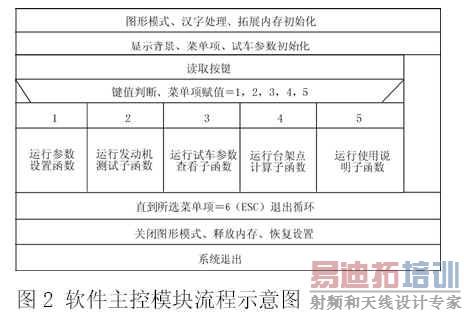

发动机性能参数测试系统是在DOS环境下,采用BC ++ 3.1 内嵌汇编语言编写的。全图形界面易懂易操作。程序运行时,在不干扰正常试车的情况下对试车过程进行自动监控,自动分析试车状态,处理、记录试车数据。软件的测试流程如图2所示。

程序采用模块化设计,主循环包括参数设置模块、发动机测试模块、试车参数查看、台架点计算模块、使用说明模块等,各模块的作用及操作特性清晰,使系统人机界面友好,操作灵活方便。

3.1 参数设置模块

由于适应地区或环境的差异,试车过程中必须要填写一些必要的参数设置,若未设定,程序将采用默认值。

3.2发动机测试模块

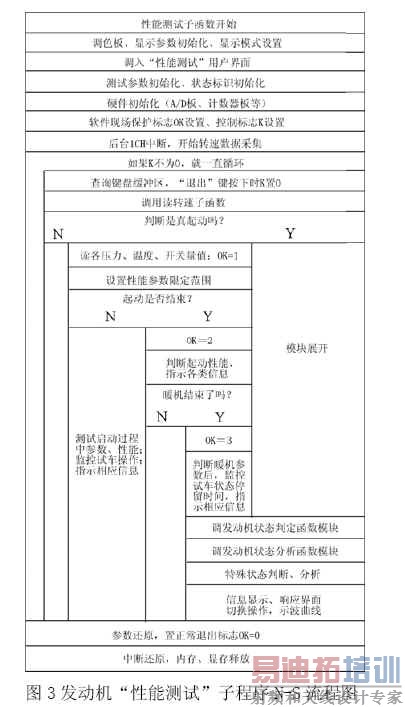

性能测试子函数是测试仪软件系统的核心,为改变以往“命令式”测试程序的操作配合困难,本测试仪采用实时监控的测试方式,在不干扰正常试车的情况下,利用计算机1CH号中断服务程序后台实时读取、监测双发转速信号,给出状态指示参数,性能测试子函数再根据这些指示参数,结合发动机其它的状态特征信号,智能判断发动机状态,检测相应的性能参数,达到模糊监控,智能分析的测试目的,实现对试车状态和数据的记录,并可指导操作人员进行相应的调整操作。该子程序采用状态扫描循环,而不是状态等待循环,也就是说,除了主循环外,系统没有嵌套循环,从而保证测试快速、准确、可靠、流畅,测试流程如图3所示。

3.3 参数查看模块

试车结束之后,操作人员需要分析所得的试车数据。试车参数查看模块就可以再现发动机试车过程,将发动机的各种参数显示出来,使得操作人员可以直观的根据试车参数,分析发动机的性能。

3.4 台架点计算模块

发动机试车时,系统可以自动显示此时发动机的台架点。操作人员需要将此台架点值与标准台架点进行比较。台架点计算模块就可以根据操作人员输入的现场的大气温度自动计算出标准台架点,方便操作人员对发动机的性能进行分析。 [p]

3.5 使用说明模块

为了保证用户更好地使用本系统,除了联机帮助外,提供了各种操作的图文使用说明,保证系统的快速、简易、安全使用。

4 结束语

论文创新点:发动机性能参数测试系统具有综合化程度高,使用方便,数据指示方式多、信息全,抗干扰能力强,测试精度高等优点。能够在发动机地面试车时自动判断发动机状态,自动完成技术参数的测试,并将实测值与维护规程规定的范围、参数相比较,判断发动机的性能参数是否正常。为内、外场检查和调整发动机参数、排除发动机故障提供依据,实现了测试与试车操作分离,不干预正常试车工作,能进行可视化的“在线”和“离线”性能测试与分析,具有较好的军事应用前景。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:基于USB2.0接口的沥青拌和站数据采集系统设计

下一篇:以太网供电POE