- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

超高压系统的电控设计

摘要:研究超高压系统的增压原理,建立了系统数学模型,并在此基础上通过仿真分析了影响系统压力波动的主要因素。设计了超高压系统的主电路及控制电路。通过仿真分析研究了该系统的特性与各主要参数之间的关系,对系统的推广应用具有一定意义。

关键词:超高压水射流;增压器;仿真

所谓超高压水射流是指将普通的水加压至300~400 MPa,利用小孔喷射原理,将超高压的水转换为800~1 000 m/s的“水箭”,使水在瞬间成为无坚不摧的利刃,应用于切割。

水切割属于冷态切割,直接利用加磨料水射流的动能对各种材料进行切削而达到切割目的,切割过程中无化学变化、无热变形、切缝窄、精度高、切面光洁、清洁无污染等优点,可对传统及其它加工方法无法或难于加工的材料进行加工。正因如此,超高压水射流技术极具使用价值,正广泛地被应用于航空航天、船舶、汽车、电子、无纺纤维、食品、造纸、制鞋成衣以及矿山、钢铁、建筑装潢等各行各业,具有广阔应用前景。

1 增压原理

超高压系统是水射流切割机的关键部件,可产生高达几百MPa的水射流喷射压力进行切割,不形成超高压水射流就无法实现基本的切割功能。

本文形成高压水的方法是目前国外较多的往复式增压器方式,超高压系统由油路和水路组成,其原理如图1所示。水的增压是根据液压原理获得的,当液压油作用在活塞上时,活塞杆也作用在水腔里的水,假设无摩擦损耗,当水压等于油压乘以活塞有效面积除以活塞杆面积时,两者压力取得平衡。将活塞有效面积和活塞杆面积之比称为“增压比”,由于其比值固定,所以通过控制油压就控制水压。在增压比一定情况下,通过高压溢流阀调节油的油压,并最终实现对水压的调节。

2 超高压系统数学模型

根据节流口的流量方程可得换向阀的流量方程为

![]()

式中,Qf为流经电磁阀流量;Cd为换向阀阀口流量系数;ω为换向阀阀口面积梯度,ω=πDv;Dv为电磁阀阀芯凸肩直径;![]() 为阀芯位移;ρ为液压油密度;Ps为泵出口压力;P1为电磁阀出口压力。液体压缩性方程为

为阀芯位移;ρ为液压油密度;Ps为泵出口压力;P1为电磁阀出口压力。液体压缩性方程为

![]()

式中,P0为液体压力;β0为液体体积弹性模量;V0为排水行程中液体体积。

考虑液压油的压缩性,流入低压缸进油腔的流量连续性方程为

![]()

式中,Qg为低压缸进油口流量;A1为活塞面积,![]() ;D1为活塞直径;A2为活塞杆面积,

;D1为活塞直径;A2为活塞杆面积,![]() ;D2为活塞杆直径;vpision为活塞运动速度;V1为低压缸进油腔容积,V=(A1-A2vVpision;t为活塞运动时间;β1为液压油的体积弹性模量;P1为低压缸的进口压力。

;D2为活塞杆直径;vpision为活塞运动速度;V1为低压缸进油腔容积,V=(A1-A2vVpision;t为活塞运动时间;β1为液压油的体积弹性模量;P1为低压缸的进口压力。

液压油经换向阀进入低压缸,由流量连续性方程有

式中,m1为低压缸运动部分(活塞和活塞杆)质量;B1为阻尼系数;P为高压缸的水压。

高压缸流量连续性方程为

![]()

式中,Vcv为活塞杆腔体积,Vcv=(s-x)A2;s为活塞冲程长度;x为活塞位移,x=vpisiont;β2为水的体积弹性模;P为高压缸水压;Q2为高压缸排出水的流量。[p]

设活塞从右极限位置开始工作压缩水,输出高压水经蓄能器由喷嘴射出,经过时间t1后活塞到达左极限位置,此时换向阀换向,在换向时间t2内蓄能器作为压力源向喷嘴供水,换向完毕后活塞开始从左极限位运动到右极限位置并输出高压水,从而形成一个工作循环。

当t≤t1时,蓄能器内流量连续性方程为

![]()

当t1tt1+t2时,电液换向阀换向过程中,水从蓄能器排出,其流量方程为

![]()

式中,t1为活塞行程时间,![]() ;t2为电液换向阀换向时间;V为蓄能器体积;Qd为排出射流的流量,

;t2为电液换向阀换向时间;V为蓄能器体积;Qd为排出射流的流量,![]() 为喷嘴流量系数;A0为喷嘴截面积,

为喷嘴流量系数;A0为喷嘴截面积,![]() ,D0为宝石直径;ρ0为水的密度。

,D0为宝石直径;ρ0为水的密度。

高压水经过蓄能器时,蓄能器通过弹性变形储能。蓄能器膨胀过程中,其体积为

![]()

式中,ε为蓄能器径向弹性应变,![]() ;E为蓄能器弹性模量;δ为蓄能器壁厚;D为蓄能器内径;S为蓄能器行程。

;E为蓄能器弹性模量;δ为蓄能器壁厚;D为蓄能器内径;S为蓄能器行程。

喷嘴作为换能器,它将水介质的压力能转换成具有高动能的水射流束。根据柏努利方程,水射流的出口速度方程为

![]()

3 基于Smulink的超高压系统仿真

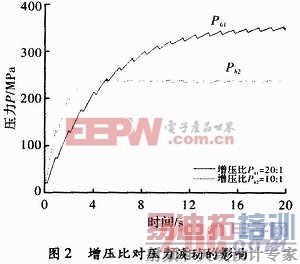

根据式(1)~式(10),利用Simulink提供可视化工具,建立Simulink仿真模型得出的仿真结果如图2~图3所示。

[p]

图2和图3分别为不同增压比、不同蓄能器体积时的仿真图,由仿真图可得不同情况下的压力波动量和波动率如表1、表2所示。

由此可见,增压比减小则工作压力、压力波动量减小,但压力波动率基本不变。蓄能器能起到消除压力波动的作用,且随着蓄能器体积的增大,压力波动越来越小。仿真结果表明,为了减小超高压发生器的压力脉动,获取较稳定的水射流出口速度,改善水射流的加工性能,以考虑采取以下措施:(1)在满足切割条件下,采用小的增压比有助于减小压力脉动率。(2)适当增大超高压蓄能器的容积,从而降低压力脉

动率。

4 超高压系统的电控设计

主电路的电气原理图如图4所示。变压器TC1根据不同设备的供电要求,将电源分为两个不同的电压等级,其中220 VAC电源为软启动器GS1、稳压电源GS2、PLC、两个冷却风机以及过滤器水泵电机供电,24 VAC电源为中间继电器KA1供电,24 VDC电源为高压溢流阀、左右换向阀和继电器模块供电,水泵电机的电源来自主电路的变压器一次侧。合上电源开关QF1,系统加电,此时两个冷却风机启动。

控制电路的电气原理图如图5所示。按下启动按钮SB0,软启动器、PLC、文本屏得电,当在文本屏中按下油泵启动按钮或有来自CNC的远程油泵启动信号时,油泵电机控制线路接通,油泵电机软启动。泵电机软启动结束后,软启动器的运行输出常开接点k8闭合;按下停止按钮SB1,系统停止运行;按下PLC急停按钮SB2,PLC的控制被禁止。

其中,PLC的输入信号来自以下4处:(1)压力传感器的压力模拟信号。(2)文本屏的输入信号。(3)超高压系统的状态信号及报警信号。(4)机床侧的远程控制信号。

PLC的输出信号分为以下2处:(1)对超高压系统的本地控制信号。(2)超高压系统到机床侧的联调控制信号。

5 结束语

在高速精密切割工艺中,水射流出口速度的细微变化都会在工件切割断面留下痕迹,甚至产生沟槽、纹路、锥度等。此外,超高压系统中压力波动的存在降低了系统零部件的使用寿命。针对此问题,本文通过仿真的方法分析研究超高压系统压力波动特性与系统各主要参数之间的关系。在此基础上设计了超高压系统的主电路及控制电路,通过这些研究的不断深入,将扩大超高压水射流切割技术的应用领域。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...