- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

PLC和MENTORⅡ设计的智能钳型吊电气控制系统

概述:本文研究了全数字智能钳型吊电气控制系统的设计方法,设计出了以PLC及MENTORⅡ为核心的控制方案。该方案极大的提高了钳型吊的工作效率、可靠性及控制精度,降低了能耗。实验结果证明了此方案的有效性。

关键词:全数字;智能;钳型吊;MENTORⅡ

ABSTRACT:In this paper, project is designed which based on our research and analysis about electricity-control system of the all-digital and intelligent pliers type hoist. The core of this project are PLC and MENTORⅡ,and many benefits can be gained from this project ―― enhancing efficiency of the pliers type hoist,improving stability and controlling accuracy, reducing the consumed-energy. Finally, the experiment results prove the effective of this project.

Keywords:all-digital;intelligent;plierstypehoist;MENTORⅡ.

引言:现在国内一些大型钢厂使用钳型吊在均热炉上方吊装冷热钢坯,温度高、金属粉尘多、负载重、震动大,因而对电控设备的要求高。我国现有的钳型吊一般采用的是直流滑道串电阻调速,虽控制电路比较简单,但是切换电阻由于高度频繁的切换使开关故障率高,能耗大,且速度调节非平滑,运行不稳定。上世纪90年代诸多厂家曾采用直接可控硅控制对钳型吊进行过技术改造,但均因为现场环境恶劣而达不到理想的效果。在对钳型吊的设备进行了深入的研究的基础上,我们对钳型吊的的电气设备进行了全数字智能控制改造试验,运行到目前为止达到了预期的目的。该技术对钳型吊的全部改造是切实可行的,通过对全国各大钢铁企业的调查,该技术在全国是首创,处于国内领先水平。

一、钳型吊全数字改造方案

1、总体规划

舞阳钢铁公司轧钢厂钳型吊原为6KV/170V通过固定整流成220V直流,引上滑道,再送往钳型吊控制柜。各机构通过串接电阻分段调速,电机正反向及各段速度通过司机室的主令控制器驱动各段主接触器及中继来实现。该方法接触器多,电阻多,且接触器频繁操作故障率高,能耗大,已经严重影响生产。全数字改造的整体思想是:在钳型吊上直接安装直流调速装置,所有逻辑控制由PLC完成。具体总规划如下:

(1)、将整流变压器更换为6KV/380V整流变压器,容量通过计算采用1000KVA,与原相同用两台一用一备。

(2)、滑道由原来的两条增加一条为三条,通过控制柜内的总开关将三相380V电源送到控制柜母排。

(3)、取消原所有的接触器,调速电阻,制动电阻。通过调节全数字直流调速装置输出电压调速。

(4)、司机室的各机构的主令控制器开关信号全部直接送入PLC,再由PLC综合编程通过PLC输出点直接控制直流装置。

(5)、主钩设置紧急提升功能。当主钩控制器故障或主电源断电时,由司机室启动紧急提升开关,紧急提升装置将主钩提起,紧急提升装置由辅助滑电道供电。

(6)、装在司机室的主令开关,各种功能开关保留原状,将大车事故行走改为主钩紧急提升。其余开关全部进PLC。

2、数字直流调速装置的选型

由于钳型吊在均热炉上方吊装冷热钢坯,温度高、金属粉尘大、负载重、震动大。因而对电控设备的要求高,我们选用了英国ControlTechniques(简称CT)公司的MentorII全数字直流调速装置,它采用微处理器核心,操作指令及运行参数可由面板或串型口输入,设定及修改,并受三级保密字保护,所有模拟输入及大多数数字量输入用户可自编程。串行口采用RS485,易于多机联网,与上位机及其它设备形成自动化网络,还提供各种选件加强系统功能,如带自动弱磁的磁场控制模块,用于恒功率应用时的弱磁控制,有BASIC语言编程的单片机处理模块及智能多文字用户接口等,结构紧凑,可靠性高。

这里选用的是英国ControlTechniques公司的全数字式直流电机驱动器M550R,输出电流范围25A~1850A。其分单象和四象限两种配置。单向驱动器仅能实现正向运行,四象限驱动器是完全可逆的。这两种配置的驱动器均能对电机的速度和转矩进行全面控制,四象限驱动器可对正反向运行进行全面控制。它的基本工作原理还是控制电枢的端电压从而控制送入电机的电流,从而达到调速的目的。

3、PLC的选型

PLC在性能上比继电控制逻辑优异,PLC可靠性高,抗干扰能力强,在硬件和软件两个方面还采用可屏蔽、滤波、隔离、故障诊断和自动恢复等措施,其平均无故障时间达到(3~5)×104h以上;PLC编程直观、简单,采用了一种面向控制过程的梯形图语言;PLC适应性好,它是通过程序实现控制的。

在本设计方案中,采用三菱微型可编程控制器―FX2N-128MR。

二、控制方法

由于钳型吊的工作部件比较复杂,包括主钩、副钩、大车、小车、夹钳回转及开闭等,对这些电机都要求有4级速度变换和正反向切换。现在以主钩系统为例,说明实现上述要求的控制方法。

图1是直流调速装置MentorII的速度给定选择图,图1中,01.17为速度给定1;01.18为速度给定2;01.19为速度给定3;01.20为速度给定4(4个给定速度在MentorII菜单上设定);01.12为正反向选择。

图1:MentorII的速度给定选择图[p]

我们用PLC的输出控制,如图2所示

图2:PLC的输出控制

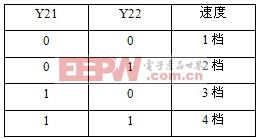

在图2中,Y20为正反向切换,Y21、Y22为速度切换,其速度表如表1:

表1主钩速度表

图2中的M26、M27、M28分别对应直流调速装置MentorII的TB3-26、TB3-27、TB3-28接线端,而TB3-26、TB3-27、TB3-28分别对应数字量输入端08.16;08.17;08.18,我们只要令08.16=01.12;08.17=01.14;08.18=01.15,就可以实现用PLC的输出来控制电机的正反向和速度切换。

另外,当主钩控制器故障或主电源断电时,由司机室启动紧急提升开关,紧急提升装置将主钩提起,紧急提升装置由辅助滑电道供电。

三、变压器的选择

表2舞阳钢铁公司轧钢厂钳型吊所用到的动力设备

一台钳型吊电机总容量Pe为565KW,由供电手册查得轧钢厂吊车需要系数为Kx=0.35,=0.5;=1.73,最大有功计算负荷P30为197.8kW,由此可得最大视在计算负荷S30为395.6kVqA,按2.5倍过载考虑我们选用1000kVqA的变压器两台,一备一用。变压器为整流变压器6KV/380V。两个高压开关不变,变压器安装在原变压器位置。

结论:

经过近一年的设备运行,到目前为止达到了预期的目的。本系统为数字系统;硬件结构简单;性能稳定;抗高温、抗粉尘、抗震动;平滑调节运行稳定;基于该技术所研制的设备正在申请国家专利。

本文作者创新点:该系统节约能源;提高作业率。其直接经济效益可观,该技术不仅可以在全国钳型吊上应用,还可以推广至其他大型吊车,其市场前景十分广阔。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:普通点对点布线的缺点

下一篇:ModelSim和QuestaSim功能简介及应用