- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于正态分布的双应力交叉步阶试验仿真研究

摘要:首先针对高可靠、长寿命电子装备的可靠性评估问题,提出一种新的试验方法――双应力交叉步阶试验。而后在正态分布下,通过理论模型的建立,运用Monte―Carlo仿真对该试验的试验效率问题进行深入研究,分析得出形状参数口、寿命特征参数μ与加速效率指标之间的基本关系。结果表明在实际试验条件下,双应力交叉步降试验与双应力交叉步加试验相比,其试验效率是十分明显的。

关键词:加速寿命试验;双应力交叉步阶;蒙特卡洛仿真;正态分布

0 引 言

在文献中提出了一种新的双应力加速寿命试验方法――双应力交叉步阶试验,在指数分布形式下对该试验方法的核心思想进行了详细阐述,之后对其统计分析方法进行了研究。但现代电子装备的失效寿命很多情况下服从正态分布,因此,在此分布形式下研究双应力交叉步阶试验具有重要的现实意义。

1 问题描述

这里将双应力交叉步降加速寿命试验(Double―Crossed Step―down―Stress Accelerated Life Tes―ting,DCSDS―ALT)与双应力交叉步进加速寿命试验(Double―Crossed Step―up―Stress AcceleratedLife Testing,DCSUS―ALT)统称为双应力交叉步阶加速寿命试验(Double―Crossed Step―Stress Accel―erated Lire Testing,DCSS―ALT)。从定义可以看出,双应力交叉步阶试验同样包含两种截尾方式,即定数截尾双应力交叉步阶试验与定时截尾双应力交阶步降试验。

文献已经对双应力交叉步加试验进行了详细研究,这里就不再赘述,相关知识和结论均可在文献中进行查询。双应力交叉步降试验作为一种新的试验方法,其理论体系还有许多有待完善的地方。在此,首先对双应力交叉步降试验的相关内容进行简单介绍。

2 双应力交叉步降试验方法

2.1 双应力交叉步降试验的实施步骤

(1)首先确定两个加速应力(分别记为S1,S2)及每个应力所取的应力水平:

![]()

式中,l和k分别是两个加速应力的水平数;(S10,S2O)为产品的正常应力水平,这样第一应力的第i个水平与第二个应力的第j个水平的搭配(S1i,S2j)称为应力水平组合,简称为水平组合(i,j)(i=1,2,…,l;j=1,2,…,k)。

(2)从一批产品中随机抽取n个样品,首先放在最高应力水平组合(l,k)下进行定数截尾寿命试验,等到rlk个样品失效时,将其中一个应力(如第一应力)水平降低1级,而另一应力(如第二应力)仍固定在原水平上,对剩余的n―rlk个样品在水平组合(l一1,k)下再进行定数截尾寿命试验,待到r(l-1)k个样品失效时,再将应力水平组合调至(l一1,k一1),然后对剩下的n―rlk一r(l-1)k个样品在水平组合(l一1,k一1)下继续进行定数截尾寿命试验。如此重复下去,直到在最低应力水平组合(1,1)下有r11个失效为止。

2.2 双应力交叉步降试验的特点

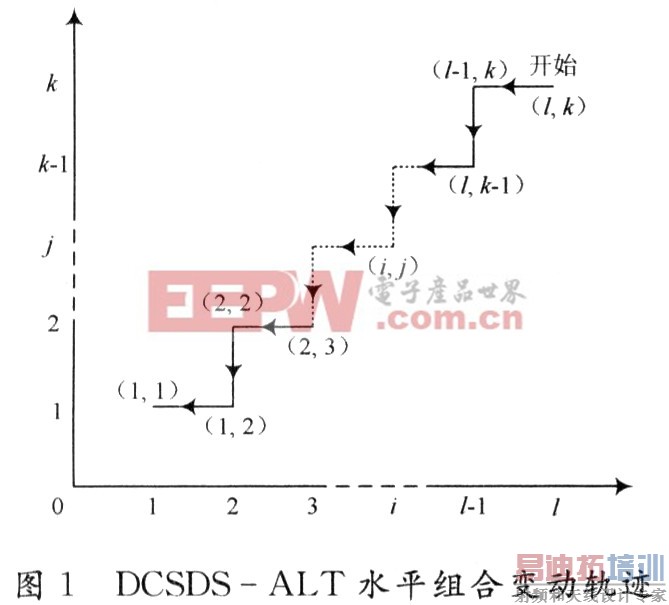

(1)每步只降低一个应力水平,两个应力水平交叉降低,其水平组合变动的轨迹如图1所示。

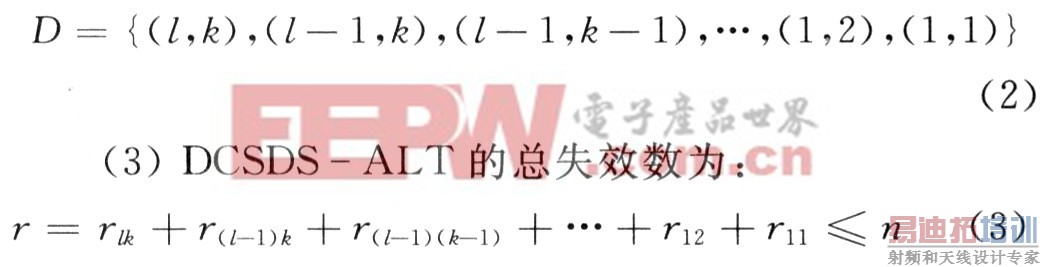

(2)假如两个应力的水平数分别为l和k,显然有|l一k|≤1,于是DCSDS―ALT由h=l+k一1步组成,其h个水平组合全体记为D,即:

其中每一步失效数rij都要事先给定。

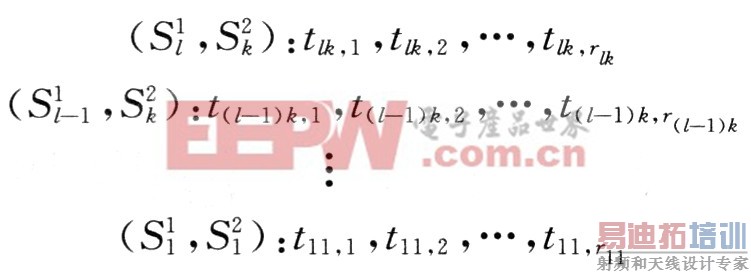

(4)在DCSDS―ALT中,n个样品经过h步应力水平转换,可得到一批失效数据。譬如,在水平组合(i,j)下的失效数据记为:

这些失效时间都是从水平组合(l,k)开始算起到水平组合(i,j)为止。

(5)DCSDS―ALT较恒加试验所需的试验样品数大大减少,前者最少需要12个,而后者一般至少需要20个。另外,在试验效率上DCSDS―ALT较双应力交叉步加试验也具有较大优势,下面将通过具体的仿真实例给予验证。[p]

2.3 具体实施方案

假设DCSDS―ALT按照(S1l,S2k)>(S1l-1,S2k)>…>(S11,S21)的应力顺序进行试验,样本抽样数为n,试验截尾数为rij,即在(S1i,S2j)组合应力作用下达到rij个失效时将应力降到(S1i-1,S2j),且失效总数r=rlk+r(l-1)k+r(l-1)(k-1)+…+r12+rll≤n,失效时间以(S1i,S2j)开始时刻为计算起点,即:

3 DCSS―ALT的基本假定及加速因子的定义

3.1 基本假定

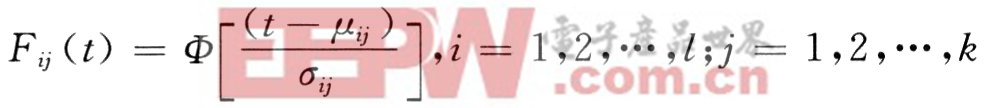

假定1各应力水平组合下,样本的寿命数据服从正态分布,其分布函数为:

式中,σij>O为形状参数;μij>O为特征寿命。该假定表明,应力水平组合改变是不会改变寿命分布类型的。假定2各应力水平组合下产品的失效机理不变。正态分布的分布参数约束条件为:

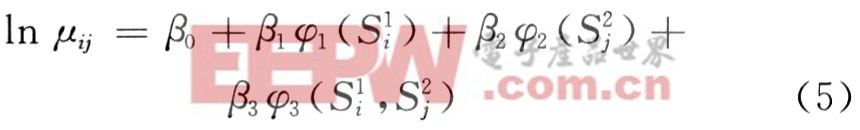

假定3 所有应力水平组合下的失效机理与正常使用条件下的失效机理保持一致,不同应力水平下的寿命特征μij与应力水平(S1i,S2j)满足加速模型:

式中,β0,βl,β2,β3为待估参数;函数ψ1,ψ2,ψ3为已知函数;最后一项表示两个应力之间的交互作用,假如能确定两应力之间在试验中无相互影响,则式(5)最后一项可以去掉。

假定4 Nelson累积失效模型(CEM):样品的残余寿命仅依赖于当时已累积失效部分和当时应力水平,而与累积方式无关。

3.2 加速因子的定义

加速因子反映加速寿命试验中得到的寿命信息与实际使用条件得到的寿命信息之间得折算规律,同时加速因子也是该加速效率仿真实现失效寿命数据折算的关键所在。有关文献中加速寿命试验的加速因子定义为:

定义1 (加速因子)若产品再加速应力水平(组合)Si与正常应力水平(组合)S0下的可靠性寿命分别为ξRi和ξR0,则称:

![]()

定义1是目前广泛认同的加速因子定义。它将加速因子定义为可靠寿命之比,揭示了加速因子的本质。从定义1还可以看出,加速因子反映了在两种应力水平(组合)作用下失效过程的相对快慢程度,根据Nelson的累积失效模型,还可以将加速因子对应的应力拓展到任意应力水平(组合)之间。

定义2 (加速因子)若产品在应力水平(组合)Si与Sj分别作用ti与ti的累积失效概率相同,即Fi(ti)=Fj(tj),则称应力水平(组合)Si相对于Sj的加速因子为:

![]()

根据累积退化模型与累积失效模型,定义2实际上是将加速因子定义为不同应力水平(组合)下产品达到相同寿命退化累积量的期望时间之比。该定义实际上包含一个试验数据中寿命退化累积等量折算的基本原理,其物理意义比定义1更明确。由于R(t)=1一F(t),所以定义2与定义1在本质上是一致的。式(7)可以变形为:![]()

由此可以看出,如果产品在应力水平(组合)Si作用下试验了时间ti,则在应力水平(组合)Sj作用下达到相同退化累积的等效试验时间tj由式(8)确定,因此式(8)也成为应力水平(组合)试验时间的折算公式。

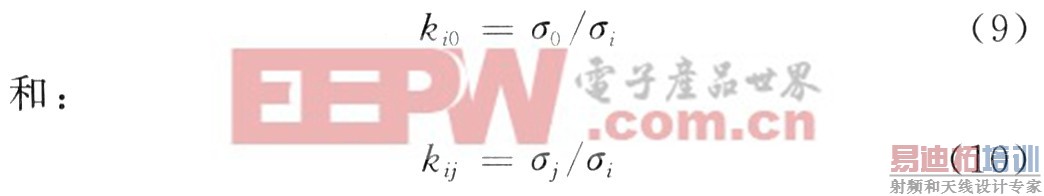

定义3 根据第3.1节中的假定2,以及由正态分布参数得到的约束条件,仿照定义1和定义2还可以将加速因子定义为:

式中,σ0为正常应力水平(组合)下失效数据的方差;σi为加速应力水平(组合)下失效数据的方差。式(9)反映了任意应力水平(组合)相对于正常应力水平(组合)的加速因子;式(10)则反映了应力水平(组合)Si相对于Sj的加速因子。

4 DCSS―ALT加速效率的数值仿真研究

4.1 加速效率仿真的问题描述

为进一步阐述正态分布下DCSS―ALT的效率问题,在此将利用Monte―Carlo仿真试验进行对比分析。

设产品的寿命T服从正态分布,即:

![]()

式中,μ是特征寿命参数。特征寿命与应力水平之间满足加速模型:

![]() [p]

[p]

产品的正常应力水平与h=l+k一1个加速应力水平组合分别为(0,0)和(l,k),(l一1,k),(l一1,k一1),…,(1,2),(1,1)。则与加速模型式(12)相对应的平均寿命分别为μ1,μh,μh-1,…,μ1。为便于比较加速效率,在相同条件下对双应力交叉步降试验与双应力交叉步加试验进行了Monte―Carlo仿真,仿真结果如图2、图3所示。试验的样本量为n,双应力交叉步降试验的r个截尾数分别为rlk,r(l-1)k,…,r12,r11,而双应力交叉步加试验则为r11,r12,….r(l-1)k,rlk。仿真试验对该试验设计进行100次Monte―Carlo模拟,结果通过平均效率指标表示。平均效率指标为相同试验设计下双应力交叉步加试验与双应力交叉步降试验的总试验时间之比,指标大于1,则说明双应力交叉步降试验试验效率高;指标小于1,则说明双应力交叉步加试验的效率高。

4.2 基于Monte―Carlo方法的仿真

Monte―Carlo方法是将研究对象当作随机过程,并随机生成研究所需数据,通过数值计算达到研究目的的一种模拟方法。Monte―Carlo方法广泛应用于采用传统的数学方法或物理方法难以解决的复杂问题。由于该文的效率对比研究是一个典型的随机问题。通过大量实际试验进行对比研究显然很不现实,而Monte―Carlo方法利用计算机随机生成符合要求的抽样样本,依据抽样样本的模拟试验对试验效率进行对比分析,并通过这种模拟过程的z量重复对比揭示该问题中的统计规律。

4.2.1 正态分布随机抽样截尾样本的仿真

实际进行加速寿命试验时需要对样本进行随机抽样,这种抽样方式的本质是总体中每一个体的抽样中几率均等。所以在此采用以下方法进行正态分布随机抽样截尾样本的仿真:

(1)随机抽样模拟过程:计算机生成n个[0,1]内均匀分布的随机数p1,p2,…,pn作为被抽样个体失效时间对应的可靠度;

(2)利用反函数法生成随机抽样样本:对于正态分布的样本总体,其可靠寿命为:

![]()

(3)截尾样本的产生:对于(2)中所产生的n个样本进行从小到大排序,取前r个(r=r1+r2+…+rk)失效时间作为试验的失效样本,即后面n―r个为样本为截尾样本。

4.2.2 DCSS―ALT的仿真过程

(1)双应力交叉步降试验

①利用加速模型式(13)求出其在应力组合(l,k)下的特征寿命μh,而后利用第4.2.1节的方法模拟产生参数为t~φ(μh,σ)正态分布的n个截尾样本t1,t2,…,tn,取前rlk个数据作为(l,k)应力水平组合下的失效数据;

②将数据tm[m=rlk+1,rlk+2,…,rlk+r(l-1)k]减去累积试验时间trlk并分别乘以应力组合(l,k)相对于(l一1,k)的加速因子,即得到(l一1,k)应力水平下的失效数据;

③将数据tm[m=rlk+r(l-1)k+1,…,rlk+r(l-1)k+r(l-1)(k-1)]减去累积试验时间tr(l-1)k,并分别乘以应力(l,k)相对于(l一1,k一1)的加速因子,即得到(l一1,k一1)应力水平下的失效数据;

④重复步骤(3),直到应力水平(1,1),即得到全部DCSDS―ALT的失效数据。

(2)双应力交叉步加试验

双应力交叉步加试验的仿真过程与之基本相似,只是应力施加的先后顺序正好相反,这里不再赘述。

4.2.3 DCSS―ALT加速效率的实例仿真

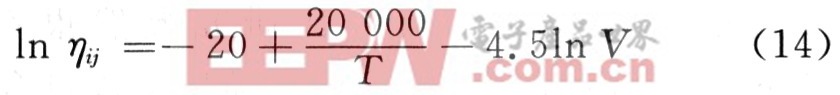

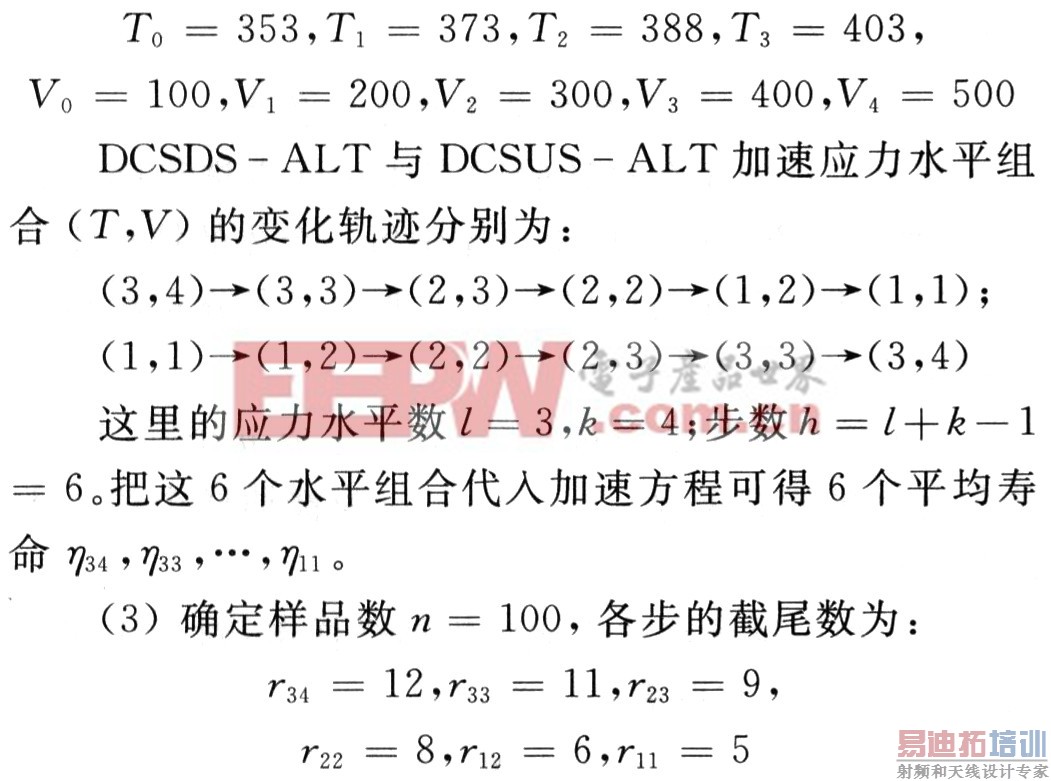

以温度T(单位:绝对温度)和电压V(单位:伏特)作为两个加速应力安排一次双应力交叉步降试验。试验数据通过蒙特卡洛仿真模拟产生,具体过程如下:

(1)首先取定文献中的加速方程:

(2)确定T和V的正常应力水平和加速应力水平如下:

累计失效数r=r34+r33+r23+r22+r12+r11=51个。[p]

(4)按照第4.2.2节中的步骤进行数据仿真,在求得仿真数据后,即可求出加速效率指标ratio。

图2和图3分别显示出双应力交叉步降试验和双应力交叉步降试验条件下正态分布形状参数ρ与加速效率指标的关系图。图2和图3中分别出现了加速效率指标ratioO的情况,这表明在实际试验中不可能出现寿命特征参数μ小于形状参数σ的情况,即失效数据的离散程度不可能超过其均值;另外,在ρ=1.5附近加速效率指标ratio开始大于1,这进一步印证了上面的结论;

(5)随着分布参数约束条件ρ(ρ>1.5)的增大,双应力交叉步降试验的试验效率在急剧增大,而双应力交叉步加试验的试验效率则在急剧减小。这表明在实际试验条件下,双应力交叉步降试验相对于双应力交叉步加试验的效率优势是十分明显的。

4.3 DCSS―ALT失效物理的累积退化模型

在损伤累积型和容差型失效机理中,产品的寿命过程都表现为产品的某个内部状态量随着寿命历程的退化过程,具有明显的渐变过程。失效物理对这一类失效常采用退化模型进行描述。所谓退化模型,是指试件完全处于安全工作区,在t=0时刻没有损伤,必须经过一定时间的累积以后才发生失效的一种模型。

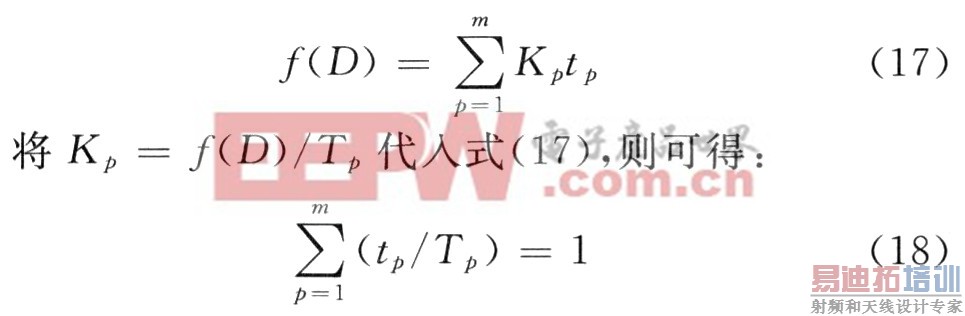

一般,若引入函数f(D)表示产品寿命过程的退化量,则退化模型中产品随时间推移而发生寿命消耗的过程可表述为:

df(D)/dt=K (5)

式中,D表示退化量的特征量;f(D)是与特征值和失效过程基本物质状态有关的函数;K为退化速度。f(D)的形式与产品的失效机理有关;而退化速度K则由失效机理与应力水平来决定。于是可以进一步推导出关系式f(D)=Kt,因此退化模型表明产品寿命过程在时刻t的退化量由Kt来决定。若特征值D退化到某一临界量M时产品失效,则对应的产品寿命T为:

T=f(M)/K (16)

因此,产品的寿命随应力水平的提高,退化速度的加快而缩短,这也是所有加速寿命试验方法共同的理论依据。退化模型描述了产品在一定应力水平下的寿命时效过程,而对于双应力交叉步降试验的描述则应当采用累积退化模型。按照第4.2.2节中的试验方法安排试验(其中S1,S2应力的水平数分别为l和k,对应的试验阶数为h=l+k一1),则双应力交叉步降试验在应力水平(S1i,S2j)组合(对应的退化量为Kp)的加载时间长度为tp,产品经过m(m≤h)阶步降应力水平加载完成后失效,则此时的退化量为:

而产品在该双应力交叉步降模式下的失效时间为所有tp之和,这就是累积退化模型。累积退化模型是Miner准则的推广,因此亦称广义Miner准则。累积退化模型同样适用于双应力交叉步阶试验与序进应力试验的失效物理描述。

累积退化模型的物理意义在于:如果对应于Tm寿命的应力在试样上加载时间tm,而后再将对应于Tm-1寿命的应力在试样上加载时间tm-1,依此类推,当加载到满足式(18)时产品的寿命终止,对应的产品失效时间则为所有加载时间tp之和。

4.4 进一步的讨论

根据累积退化模型,双应力交叉步降试验的每一阶应力水平加载都会对试样造成一定的退化量,试样中的退化量随着双应力交叉步降应力的加载进程按照式(17)准则进行累积,当退化累积总量达到临界值时试样失效,对应的失效时间由式(17)准则中的所有tp之和确定。在高可靠、长寿命的评估中,由于耗损型失效的失效率曲线为递增函数,耗损失效主要集中于产品寿命末期,所以如何尽快实现产品寿命早期阶段的退化累积以压缩产品进入寿命末期的试验时间,则已成为整个加速寿命试验在加速效率上的瓶颈问题。

双应力交叉步加试验的应力加载由最低应力水平开始,因此其早期的退化累积主要通过较低应力水平实现,所以这一阶段的试验时间往往比较漫长。文献中对某产品安排双应力交叉步加试验,该试验中第一个失效出现的时间约为219.3 h,为总试验时间(1 558.14 h)的15%左右。

而双应力交叉步降试验则不同,试验的应力加载由最高应力水平开始,其早期退化累积则主要通过最高应力水平开始,因而使得相应的早期退化累积时间大大压缩。在试验应力步降到较低水平以后,由于试样中已经累积所有较高应力水平所造成的退化累积量,试样已经进入到寿命末期的大量失效阶段。所以,双应力交叉步降试验的总试验时间与步进试验方式相比将大大减少,也就是说其加速效率将得到较大的改善。

5 结 语

以长寿命电子装备的可靠性评估需求为背景,通过理论模型的建立,对正态分布下双应力交叉步阶试验方法及试验效率问题进行了研究。结果表明,该试验方法应用于电子装备的可靠性评估可以极大地减少试验时间,降低试验费用,具有重要的现实应用价值。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...