- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

高密度PCB(HDI)制造检验标准(下)

6 尺寸要求

本节描述HDI印制板的尺寸精度的特别要求,包括板材、导线、孔等。尺度特性需用带刻度的≥30倍的放大系统作精确的测量和检验。

6.1 板材厚度要求及公差

6.1.1 芯层厚度要求及公差

缺省板材为FR-4覆铜板,其厚度要求及公差要求依据Q/DKBA3178.1《刚性PCB检验标准》。

6.1.2 积层厚度要求及公差

缺省积层介质为65~80um的RCC,压合后平均厚度≥40um,最薄处≥30um。

若设计文件规定积层厚度,其厚度公差依据Q/DKBA3178.1《刚性PCB检验标准》。

6.2 导线公差

导线宽度以线路底部宽度为准。其公差要求如下表所示:

表6.2-1 导线精度要求

| 线宽 | 公差 |

|---|---|

| 3 mils | ±0.7 mils |

| ≥4 mils | ± 20% |

6.3 孔径公差

表6.3-1 孔径公差要求

| 类型 | 孔径公差 | 备注 |

|---|---|---|

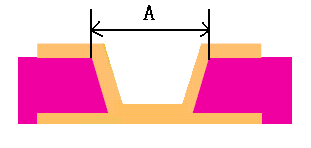

| 微孔 | ±0.025mm | 微孔孔径为金属化前直径。如下图 “A” |

| 机械钻孔式埋孔 | ±0.1mm | 此处“孔径”指成孔孔径 |

| 其他类型 | 参考Q/DKBA3178.1《刚性PCB检验标准》 |

图6.3-1 微孔孔径示意图

6.4 微孔孔位

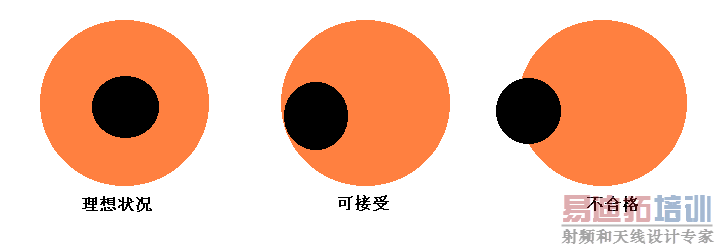

微孔允许与Target Pad及Capture Pad相切,但不允许破盘。

图6.4-1 微孔孔位示意图

7 结构完整性要求

结构完整性要求需在热应力(Thermal stress)试验后进行,热应力试验方法:依据IPC-TM-650-2.6.8条件B进行。除非特殊要求,要经过5次热应力后切片。

金相切片的制作要求依照IPC-TM-650-2.1.1或2.1.1.2进行,垂直切片至少检查3个孔。金相切片的观察要求在100X ±5%的放大下进行,评判时在200X ±5%的放大下进行,镀层厚度小于1um时不能用金相切片技术来测量。

7.1 镀层完整性

[1] 金属镀层无裂纹、分离、空洞和污染物;

[2] 微孔底部和Target Pad之间不允许出现未除尽的胶渣或其他杂质。

7.2 介质完整性

测试后无剥离、气泡、分层、软化等现象。

7.3 微孔形貌

[1] 微孔直径应满足:B≥0.5×A

图7.3-1 微孔形貌

(注:A—微孔顶部电镀前直径;B—微孔底部电镀前直径。)

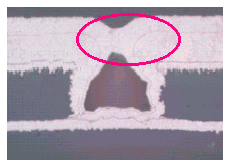

[2] 微孔孔口不允许出现“封口”现象:

图7.3-2 微孔孔口形貌

7.4 积层被蚀厚度要求

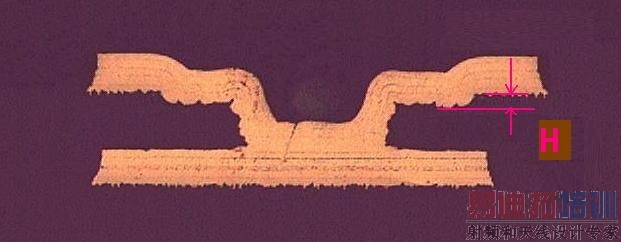

若采用Large Windows方式,积层介质在工艺过程中(如Desmear)被蚀厚度H≤10um。

图7.4-1 积层被蚀厚度

7.5 埋孔塞孔要求

埋孔不能有可见空洞,凸、凹现象不能影响介质厚度的要求。

8 其他测试要求

8.1 附着力测试

表8.1-1 附着力测试要求

| 序号 | 测试目的 | 测试项目 | 测试方法 | 性能指标 | 备注 |

|---|---|---|---|---|---|

| 1 | 绿油附着力 | 胶带测试 | 同《刚性PCB检验标准》 | 同《刚性PCB检验标准》,且不能露铜 | 需关注BGA塞孔区 |

| 2 | 金属和介质附着力 | 剥离强度(Peel Strength) | IPC-TM-650 2.4.8 | ≥5Pound/inch | |

| 3 | 微孔盘浮离(Lift lands) | 热应力测试(Thermal Stress) | IPC-TM-650 2.6.8条件B | 5次测试后无盘浮离现象 | |

| 4 | 表面安装盘和NPTH孔盘附着力 | 拉脱强度测试(Bond Strength) | IPC-TM-650-2.4.21.1 | ≥2kg或2kg/cm2 |

9 电气性能

9.1 电路

绝缘性:线间绝缘电阻大于10MΩ;测试用的网络电压要能提供足够的电流,但不能引起网络间飞弧;最小测试电压≥40V。

9.2 介质耐电压

依照IPC-TM-650-2.5.7进行测试,要求耐压1000VDC,且在导体间没有闪光、火花或击穿。

10 环境要求

10.1 湿热和绝缘电阻试验

依照IPC-TM-650-2.6.3进行测试,经过湿热加压环境后,绝缘电阻≥500MΩ。

10.2 热冲击(Thermal shock)试验

依照IPC-TM-650-2.6.7.2进行测试,默认条件为Test Condition D,温度循环为-55~+125℃,样片的电气性能首先要满足要求;测试结果要求导体电阻变化≤10%。

11 特殊要求

HDI印制板若有其他特殊要求时,如Outgassing、有机污染(Organic contamination)、抗菌(Fungus resistance)、抗振动(Vibration)、机械冲击,则依据IPC-6012进行。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...