- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

PCBA加工QFN器件加工工艺指南(下)

四、QFN器件PCBA加工返工指南

QFN安装到PCB上以后,只能通过X-RAY进行透视检查其焊点是否有气泡、锡球或其它不良缺陷,包括检查焊点的形状和尺寸。通过传统的电烙铁补焊返工,只能对外露部分焊点有效,如果QFN底部焊点存在缺陷,只能将元件拆除后返工。尽管QFN元件很小,但拆除和返工都是可以手工完成的,但这是一项具有挑战性的工作。因为QFN元件本身体积很小,它们又通常被贴装在又轻又薄元件密集度又高的PCB上。以下的返工指南可以帮助你轻松提高QFN元件返工的成功率。

1、烘烤

开始返工之前,需要将PCBA在125℃的温度下烘烤至少24小时,以除去PCB和元件的潮气。

2、拆除元件

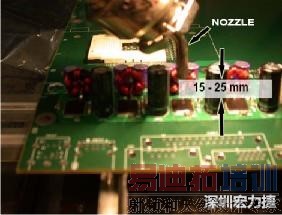

拆除元件的温度曲线最好与装配元件时的回流焊温度曲线一致,但是,焊锡液相线以上的时间可以适当减少,只要能保证完成焊锡回流就可以了。推荐在PCBA底面用对流方式加热,PCBA顶部用热风喷嘴对元件本体加热。底部加热盘的温度设置为235-325℃,PCBA底部离加热盘间隙为25mm,如图5和图6所示。

图5 加热盘式返工台 图6加热盘式返工台外观

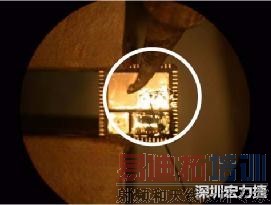

在开启喷嘴的热风之前,PCBA须从1-3℃/min的速度被加热到55±5℃,喷嘴吹出的热风温度大约为425℃。为慎重起见,可以先用吸锡带将元件周边可见焊点的焊锡清除。热风开启以后将喷嘴下降到离元件15-25mm的位置(如图7)。当回流温度达到以后,可以应用边缘加热系统向元件底部缝隙中吹热气,有利于面积较大的中央散热焊点的熔化。加热的同时,可以在QFN元件的角上插入尖头镊子,轻轻用力往上挑元件,这样一旦所有焊点的焊锡都熔化时,元件就可以被挑起。(如图8)

因为QFN元件很小很轻,所以要严密注意控制加热时间,避免QFN元件过度受热损坏,同时,应注意避免对周边元件的受热影响。

图7 热气喷嘴距离元件的尺寸要求 图8 用镊子尖轻挑元件

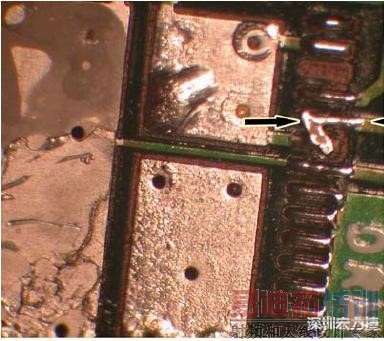

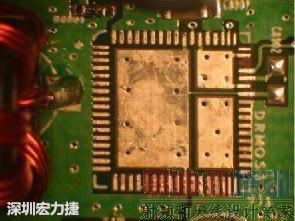

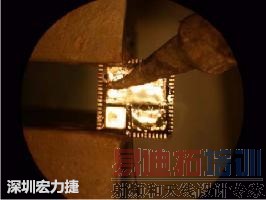

一旦元件全部回流完成,用真空吸嘴或镊子将元件移除,真空压力宜设为小于380mmHg,以防止在元件未充分回流而过早吸取元件时,使PCB焊盘剥离损坏(如图9、图10)。

图9 I/O焊盘剥离损坏 图10 元件被移除

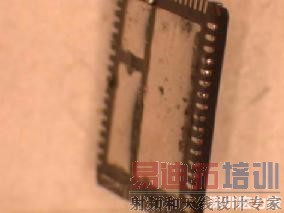

3、清理焊盘

使用刀形烙铁头或吸锡带清理PCB焊盘上的残锡和松香(如图11),然后用溶剂清洗(如图12)。

图11用吸锡带清理焊盘 图12 清洗后的PCB焊盘

4、焊锡膏印刷

在大约50-100倍的显微镜下,将特制的小钢网的漏孔与PCB上元件的焊盘对准,用特制的小刮刀印刷焊锡膏,小刮刀宽度应与元件宽度一致,以保证一次印刷成功。

5、元件重新贴装和回流焊接

由于QFN重量很轻,在回流焊过程中的自对中能力很强,所以对贴装精度要求不是很高。用于贴装的返工台的XY坐标和旋转角度应该可以作精细调整,由于焊盘在元件底面,借助50-100倍的光学成像系统,可以帮助进行元件对准。贴装完成后,使用与初次生产时同样的温度曲线重新进行回流焊接。

五、无奈的选择:手工返工指南

如果由于PCBA元件密集度太高而无法使用特别小钢网印刷焊锡膏,就只能无奈地选择手工焊接进行返工,依据以下步骤同样可以获得很高的成功率。

第1步 先测量和记录需更换的QFN元件的厚度,这个厚度指元件本体顶面至底面(包括中央裸焊端)的尺寸。(如图13)

图13 用卡尺测量元件厚度

QFN中央裸焊端上锡:烙铁头温度设置为370℃,涂布适量液体助焊剂,将事先已贮满焊锡的烙铁头轻轻地接触中央裸焊端,并保持数秒钟,当焊锡开始润湿焊端时,可以观察到助焊剂气化成烟雾状,烙铁头上的焊锡转移到了元件中央裸焊端上,形成一个漂亮的中间最高四边略低的“枕形”焊点,(如图14、图15和图16所示)。

清洗助焊剂残渣后,测量元件本体顶面至枕形焊点的最高点的尺寸,减去先前所测的元件的厚度,要求元件中央裸焊端上的枕形焊点高度达到0.1mm-0.35mm。(如图17所示)。

图14 给QFN中央裸焊端上锡(已完成25%) 图15 给QFN中央裸焊端上锡(已完成90%)

图16 给QFN中央裸焊端上锡(已完成) 图17 测量“枕形”焊点的高度

如果枕形焊点高度不合适,可以重新涂布助焊剂,将枕形焊点熔化后,用吸锡带吸走部分焊锡,以降低枕形焊点的高度。因为过高的焊点,更容易引起周边I/O焊点的桥连,所以,枕形焊点的高度还是低一点比较好。枕形焊点制作完成后,需清理元件周边I/O焊端上的焊锡残渣和助焊剂残渣。

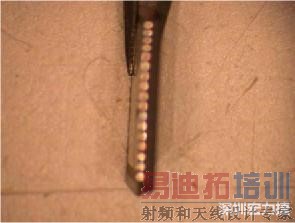

第2步 重新在元件的枕形焊点上涂布适量新鲜助焊剂,并借助显微镜尽可能精确地手工贴装到PCB上,注意根据第1脚的位置确定元件方向。由于枕形焊点的存在,元件贴在PCB上后会摇摇晃晃,不太稳定,所以手上动作要特别小心。用镊子轻轻压住元件,通过喷嘴吹出热风加热元件顶部,直到枕形焊点熔化(如图18)。当枕形焊点熔化时,你会感觉到元件有轻微的下沉。移走喷嘴,待冷却后,元件已被固定在PCB上。清理助焊剂残渣,并检查元件顶面是否水平,元件I/O焊端与PCB上的I/O焊盘是否对准。如不准,可以重新涂布助焊剂,将枕形焊点重新加热熔化后,用镊子轻轻拨动调整。

图18 加热使“枕形”焊点熔化 图19 逐个手工焊接

第3步 涂布新鲜助焊剂到元件周边I/O焊端和PCB上的I/O焊盘,用尖头烙铁逐个点焊,注意避免引起桥连(如图19)。完成焊接后,用溶剂清洗除去元件和PCB上的助焊剂残渣,终于获得完美的返工效果(如图20)。

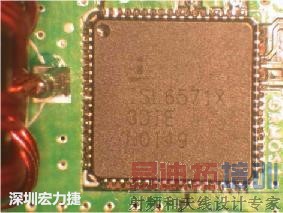

图20 完成返工后的元件外观

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:PCB设计丝印设计规范

下一篇:PCB生产为什么要做拼板及板边?