- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

电路板生产线制程简介(PCB Production Process)

关于ENIG表面处理的电路板生产制程如下:

1. Front end tool data preparation(Gerber前置作业资料处理)

制作印刷电路板(PCB,Printed Circuit Board)裸板的第一个步骤是检查客户传送过来的Gerber档设计是否符合可以生产的标淮。一般来说PCB的布线走向以及其功能特性都是由客户所设计,而PCB板厂只负责其制作,所以就跟大部分的设计者与制造者之间经常存在鸿沟是一样的道理,板厂经常会发现客户所送过来的Gerber(注1)设计档在现今的制程能力下是无法达到的,比如说线与线、线与孔、孔与孔之间的间距太小,生产的时候容易造成短路,或是线宽太细容易造成断路无法生产,这时候板厂就会产生所谓的工程问卷EQ(Engineering Question)或DFM(Design For Manufacture)「工程沟通文章」送给客户做确认,因为有些地方可能是客户的特殊需求设计,如果随便更改可能会造成PCB达不到设计者预期的要求;另外,这些工程文章中也会包含许多的工程最佳化建议,比如说IC脚间的防焊是否可以取消,有些导通孔是否使用防焊覆盖或填铜塞孔等,沟通完成才能进入下一个生产的步骤,将PCB生产的每道制程条件从Gerber上拆解出来,例如各层线路、防焊层、丝印层、表面处理、钻孔资料,再送到各制程的生产线上生产,后续会对这些工序制程加以说明。

注1:

所谓的Gerber就是定义PCB制作图像的通用标淮格式,内容包含有内外线路层、防焊层、丝印层、钻孔层等资料,有点类似机构3D设计的IGS档或是STEP档。想进一步了解可以参考维基百科对Gerber的解释。

2. Preparing the phototools(电路板底片输出)

在温湿度环境控制下使用雷射底片绘图机来绘制电路板的底片(Film),这些底片在后续的电路板制程中会拿来当作每一层线路的影像曝光时的光罩使用,防焊绿漆制程也需要用到底片。为了让每一层线路X-Y相对位置的正确性,会在每一张底片用雷射打孔以作为后续不同线路层的定位使用。

这种底片其实就是透明的PET材质印上黑色的图像,就类似早期使用类似纸张的投影片放在投影机上的东东,现在已经完全被数位投影机所取代,年轻人大概不清楚这玩意了。

3. Print inner layers(电路板内层线路成型)

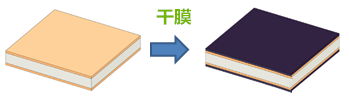

铜面酸洗清洁 》铜面表面粗化 》压干膜 》内层曝光 》显影

多层电路板(四层以上)的内层结构通常以一整张的CCL(Copper Clad Laminate,铜箔基板)注2当材料,大部分的CCL都是以树脂及补强材当基础,两面铺有整片铜箔(Copper foil)的基材,影片中作业员拿取的就是CCL,拿取之后第一个步骤会经由酸洗来清洁铜箔表面,以确保没有其他的灰尘或杂质在上面,只要有任何一丁点的异物,会对后续的线路造成影响,接着会用机械研磨来粗化铜箔表面,以增强干膜与铜箔的附着力,接着会在铜箔标面涂上一层干膜。在CCL的两面各贴上一张内层的线路底片并架设于曝光机台上,利用定位孔及吸真空将底片与CCL紧密贴合,在黄光区内使用紫外光照射,使底片上未被遮光处之干膜产生化学变化而固化于CCL上,最后再用显影液将未曝光之干膜去除,这时候影片中看到的黑色就是清洗掉外曝光的干膜残留处,注意看这里用的是「负片」,其他的显现出铜面的区域在后面的制程中将会被蚀刻掉。

显影的意思是用显影液将未曝光之干膜去除仅留下需要的部份。

注2:

PCB的材料核心为基板材,基板材是由树脂、补强材和铜箔三者所组成,最常见的基板为CCL。铜箔基板依据基材材质的不同分为三类,分别为纸质基板、复合基板及FR-4基板三大类,其特性与用途也不同,其中以FR-4为目前主流。FR-4基板普遍应用在电脑零组件及周边配备,例如主机板、硬碟机等产品使用的印刷电路板都是由FR-4基板加工制成。

更多的资料请参考「PCB板材的结构与功用介绍」一文。

4. Etch inner layers(内层线路蚀刻)

蚀刻 》剥膜

一般会使用强硷性的溶液来溶解或蚀刻掉暴露出来的铜面,也就是去除掉没有被干膜覆盖住的铜面,蚀刻的时候需注意配方与时间,越厚的铜箔需要越长的时间与越宽的间隙并保留更宽的线路,因为蚀刻时除了会腐蚀掉暴露出来的铜面,在干膜边缘的铜面也会受到或多或少的腐蚀。接着用去膜液将原本覆盖在铜箔上的固化干膜去除,最后CCL上只会留下设计中该有的线路铜箔 。

5. register punch and Automatic Optical Inspection(影像定位打靶孔)

为了使内层CCL(一般称为[inner core])与外层铜皮(outer layer)可以淮确对位,所以使用CCD定位找到事先在底片上已经预设好的靶位并钻出需要的定位靶孔。打靶孔的动作也必须作业在所有的内层与外层的线路上,这样后续制程中才能将内外层的铜箔线路定位在同一个基淮上。

6. Lay up and bond(迭板压合)

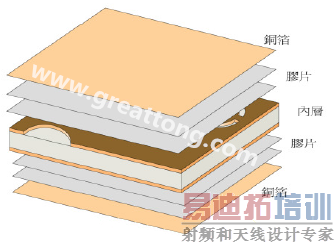

铜表面氧化处理 》迭板 》压合 》捞边铣靶

一般会先使用硷性溶剂将铜表面做氧化处理,使之产生黑色的氧化铜,此氧化铜的结晶为针状物,可以用来加强层与层之间的接着力度。

接着将制作完成的内层(core)与胶片(PI)及外层的铜皮重迭在一起,这里必须借助前面事先钻好的定位孔来将内层与外层精确定位,接着透过高温高压的压合机将彼此紧密结合在一起。

7. Drilling the PCB(机械钻孔)

钻孔的主要目的在制作导通孔(vias)用以连接各层之间需要连通的线路。

多层板的导通孔会有各种不一样导通需求,这里仅以最简单的四层板为例做制程说明,所以尚不涉及盲孔及埋孔。为了节省时间及提高效率,钻孔作业可以同时堆迭三片PCB一起作业,为了避免毛边的产生,上方会铺上铝板,另外,下方会放置垫板以避免钻头直接撞击檯面。其实也不一定是三片PCB一起作业,板厂会依照PCB厚度、孔径大小、孔位精度等因素来决定PCB响堆迭数量。

可以参考这篇文章以了解更多导通孔的说明:PCB名词解释:通孔、盲孔、埋孔

依据经验,钻头的转速、钻孔进刀的速度,钻头的寿命都是影响电路板成型后品质的重要因素,比如说毛边产生会影响到后续的电镀品质,进刀速度太快则会引起玻璃纤维的孔隙并造成日后的CAF现象。

另外也有雷射钻孔制程给要求更高的的板子使用,雷射可以钻出更细小的孔洞 (Micro via),但费用也就相对高昂,一般高密度(HDI,High Density Interconnect)板会使用雷射,有盲孔或埋孔的板子也大多採用雷射成孔。

8. Electroless copper deposition(无电镀铜)

除胶渣 》化学铜 》电镀铜

因为钻头的高速旋转会产生高温,当高温超过基材的Tg点(玻璃转化温度)时便会产生胶渣,若不将其去除,则内层的铜箔将无法透过电镀铜形成通道,或形成通道但不稳定。除胶渣时会使用蓬鬆剂浸泡经1~10分钟,让各种胶渣发生肿胀鬆弛,在利用Mn+7攻入咬蚀。

接着会以无电解方式,在不导电之孔壁先上一层薄铜。

9. Image the outer layers(外层压膜显影)

其制作方是及原理铜内层压模显影,只是此时版面上已经有PTH(Plating Through Hole)在。请注意,影片中这次的显影为「正片」。另外,也可以用「负片」的方式,不过其制程就会类似前面用「负片」的制程,可以想一下,为何这里会选择用「正片」呢?跟后面的步骤10及步骤11有关喔!

10. Plating(电镀铜/阻蚀层)

接着以电镀的方式,将铜电镀到通孔中直至符合客户的要求,一般会要求25um以上。请注意这时候有干膜的地方可以防止被镀上铜,但其他为被干膜覆盖的地方也会增加大约25um厚度的铜。

因为影片的PCB採用线路电镀制程,所以在电镀的制程中除了电镀铜之外,电镀的最后还会再镀上金属蚀刻阻膜作为下个蚀刻制程时的阻蚀层。影片中镀上薄锡当阻蚀膜。

11. Etch outer layers(蚀刻外层线路)

电路板蚀刻后外层线路已然成型,而且与设计的线路一样了,这时候蚀刻阻膜已经没有需要也必须去除,以免影响后续的表面处理,剥除阻蚀层通常以高压喷洒药剂的方式进行。

12. Apply soldermask(防焊层印刷)

制作「防焊层」的主要目的在区分焊接组装区与非焊接区,另外也可以防止铜面氧化且达到美观的要求。

原本以为防焊是选择性印刷上去的,没想到是将整片板子全部印上防焊漆,接着进烘烤做预烘烤,然后也是使用底片(Film)做接触式的曝光动作,将底片上的影像转移到防焊漆上面,接着用UV将没有被光罩遮住的地方烘干让防焊漆真正附着于电路板上,最后在进化学槽清洗掉光罩的区域,露出可以焊接的铜面。

如果是比较简单的防焊层或是尺寸公差比较大的防焊,也可以使用丝网印刷的选择性印刷防焊喔。

13. Surface finishes electroless gold over nickel(化镍浸金)

ENIG表面处理工艺一般是先在铜焊盘制作化学镍沉积,通过控制时间及温度来控制镍层的厚度;再利用刚沉积完成的新鲜镍活性,将镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,也就是置换掉镍,而部分表面的镍则会溶入金水中。置换上来的「金」会逐渐将镍层覆盖,直到镍层全部覆盖后该置换反应将自动停止,清洗焊盘表面的污物后工艺即可完成。

14. Plated gold edge connectors (电镀硬金)

电镀硬金属于选择性电镀,其目的是为了增加其耐摩擦性,所以影片中可以看到使用胶带把不需要电镀硬金的部份贴起来,只有露出来的地方会被电镀到,影片中只有部份PCB浸泡在电镀液当中。

相关阅读:何谓硬金、软金、电镀金、化金、闪金?

15. Silk screen and cure(丝印)

早期的文字(白漆)几乎都是使用丝印的方式完成,不过丝印的油墨需要填加溶剂且具有挥发性,对人体不利,现在有些新式的文字印刷已经改用喷墨印刷,而且还非常的快速与淮确。不论是丝印或喷墨印刷后都需要经过烤箱固化白漆。不过现在大陆量产的PCB还是有大部份用丝印制程。

到此电路板的制程算是完成了,后面就是电测、分板及包装而已。

16. Electrical test(电测)

电路板的测试通常使用飞针测试,如果数量多的时候也可以使用针床测试以节省时间,其测是主要为开/短路测试。

17. Profiling(成型分板)

电路板的外观成型,通常使用铣床分板机,透过CNC电脑控制来制作出电路板的外型并分板,这里的分板是从基板尺寸分成拼板 (Panel)。

18. V-cut scoring

如果有V-cut需求的板子材需要在定义的地方切出V型槽。

19. Final inspection(外观检查包装)

最后的外观检查及包装。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:PCB/FPC常用单位的互换关系

下一篇:怎样清除PCB误印的锡膏