- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

如何从PCB成本角度考虑优化PCB拼板设计?(上集)

本文所涉及的PCB拼板是指PCB设计时所做的拼板。一个优化的拼板尺寸应使PCB在制做生产拼板时,能够获得尽可能高的板材利用率,因而获得较低的PCB价格。这里主要讨论在如何通过控制拼板上所加边条、PCB单元数量、PCB单元排列方式、拼板方式等来实现优化的拼板尺寸,从而达到降低PCB成本的目的。

一、PCB拼板设计的意义

在PCB完成布线后,由于PCBA组装流程的要求,需要对于一些具有特殊外形的PCB进行拼板设计,从而使后续的PCBA组装流程能够顺利进行。拼板设计时通常需要增加边条,并将一个或若干PCB单元与边条以一定的方式连接在一起,形成满足PCBA组装要求的PCB外形。拼板的尺寸会对PCB生产时的材料利用率和生产拼板尺寸产生直接影响,甚至是显著影响PCB的价格。而拼板中边条的数量、宽度、位置、PCB单元的数量、PCB单元的排列方式、连接的方式、槽宽都将影响到拼板尺寸。

本文主要讨论拼板设计过程中,在满足PCB和PCBA组装流程要求的前提下,如何通过控制这些影响因素,来优化拼板的尺寸,使其能在形成PCB生产拼板时产生高的板材利用率和合适的生产拼板尺寸,从而获得较低的PCB报价。

二、什么情况下需要做拼板设计

以下情况需要对PCB进行拼板处理,形成拼板,以满足PCBA组装需求:

(1)设计本身的机械结构需求

(2)元器件焊盘靠PCB板边太近,顶层小于4.06 mm,底层小于5.08 mm(顶层小于0.16英寸、底层小于0.2英寸)

(3)需要焊锡的测试点靠板边太近,顶层小于4.06 mm,底层小于5.08 mm(顶层小于0.16英寸、底层小于0.2英寸)

(4)不规则外形或尺寸过小,不能顺利通过PCBA组装生产线

(5)为提高PCBA组装生产效率

三、关于拼板的术语和定义

介绍关于拼板的术语和定义,以方便说明如何从成本角度出发,优化拼板。

1、什么是拼板

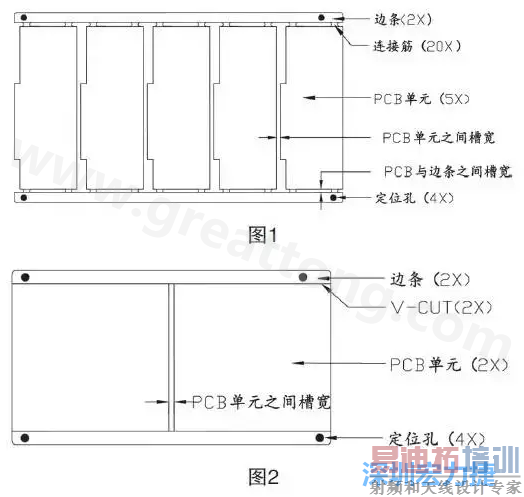

拼板是指为满足PCBA组装要求,必要时对PCB单元增加边条,并将一个或若干PCB图形与边条用一定的方式连接在一起,形成较大的、规则的PCB外形。常用的拼板方式有两种:连接筋(图1)和V-CUT(图2)。[编者注:此拼板是交付单元]

2、什么是生产拼板

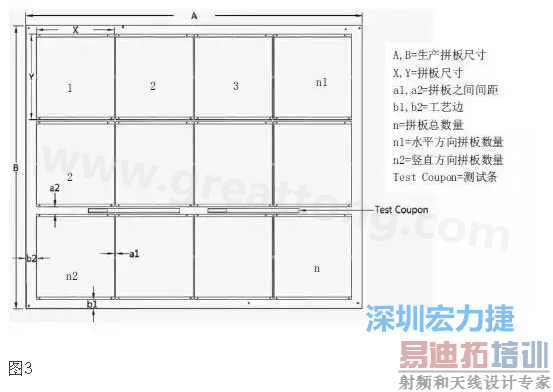

生产拼板是指在生产PCB时,为提高生产效率和满足制程需要,增加工艺边并将一个或若干个拼板与工艺边连接在一起,如图3所示。[编者注:此生产拼板是生产在制品(Panel)]

3、什么是板材利用率

板材利用率=(拼板面积 * 拼板数量 / 生产拼板面积)×100%,即板材利用率=(X×Y×n/AxB)*100%

4、什么是标准生产拼板

(1)标准生产板尺寸。

PCB用覆铜板尺寸是固定的,PCB生产拼板是由其裁剪而成,所以生产拼板通常具有标准尺寸A×B,如表1所示。因为覆铜板尺寸及各PCB公司生产设备能力等差异,表1中没有囊括所有的标准尺寸。

(2)生产拼板中的常规参数。

生产拼板上的常规参数各家PCB公司可能存在差异,表2中是一些典型值(指最小值)。

四、PCB设计拼板过程中的成本控制

在PCB生产拼板中(图3),最小拼板之间间距(a1,a2)、工艺边尺寸(b1,b2)相对比较固定,拼板尺寸(X×Y)的改变,可能使生产拼板中拼板总数量(n)增加,或使生产拼板尺寸(A×B)减小,提高板材利用率。因此,拼板尺寸会对PCB生产时的板材利用率和生产拼板尺寸产生直接影响,从而影响PCB的价格。以下介绍在设计拼板过程中,如何优化拼板尺寸。

1、拼板边条和槽宽标准化

在满足PCB制程和PCBA组装制程的前提下,应拼板的边条和槽宽最小化,这样可以使拼板的整体尺寸减小,提高生产拼板选择的灵活性和板材利用率。

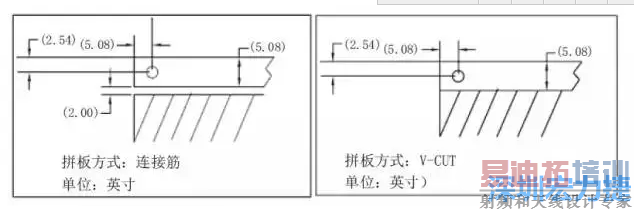

总结形成如下图4所示的边条宽度和槽宽。

图4

当PCB图形中有可供PCB生产、PCBA组装时利用的安装孔,则拼板的边条上没有必要增加安装孔,这时可进一步缩小所加边条的尺寸。例如,将边条宽度进一步缩减为2.007 mm(0.079英寸),而边条与PCB单元之间的槽宽仍保持2.007 mm(0.079英寸),这样就保证了元器件到板边的最小间距即4.064 mm(0.16英寸)。这种较窄的边条应在充分评估边条刚性及PCBA组装要求的条件下使用。而当PCB图形中没有设计供PCBA组装对位使用的反光点时,则需要在边条上增加反光点,此时在拼板时需要使用较宽尺寸的边条。因此,从这一点上来看,PCB图形中不设计反光点是不可取的。

以下为拼板中优化边条和槽宽的应用实例:

(1)PCB相关参数与拼板。

PCB为6层板,尺寸mm(in)182.4×198.91(7.181×7.831),有阻抗控制要求,需拼板原因是元器件离板边小于4 mm、外形不规则。

如图5所示是使用不同边条宽度和槽宽的拼板,拼板1使用了标准边条宽度和槽宽,而拼板2则采用了较大的边条和槽宽,拼板方式均为连接筋。

图5

(2)在生产拼板中的排列。

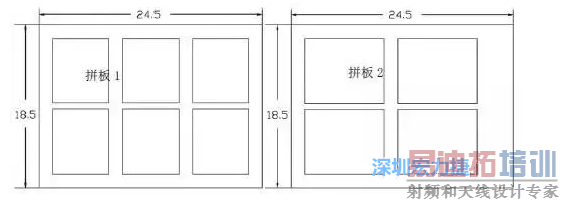

如图6是两种拼板在相应生产拼板中的排列的示意图。

图6

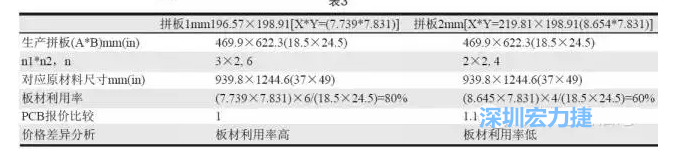

(3)拼板优劣分析和价格对比

这两个拼板所需的生产拼板尺寸、板材利用率等如表3所示。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...