- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

如何从PCB成本角度考虑优化PCB拼板设计?(下集)

2、减少边条数量优化拼板

由于SMT制程需要加两个边条以解决元器件靠板边太近的问题,在标准拼板中一般使用两个边条。但是当可以直接利用PCB板边传送时即在这一边没有元器件离板边太近的情况,这时只需增加一个板边来满足SMT制程需要。以下拼板中优化边条数量的应用实例。

(1)PCB相关参数与拼板。

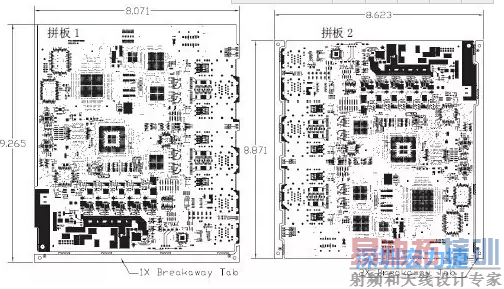

PCB为14层板,PCB尺寸mm(in)205×225.3(8.071×8.871),有阻抗控制要求,需拼板原因元器件离板边小于4 mm、外形不规则。

如图7所示是使用不同数量边条的拼板,拼板1仅使用了一个边条,直接利用PCB另一边作为SMT工艺传送边,并且PCB图形中有合适的安装孔;而拼板2则是按常规设计了两个边条。拼板方式为连接筋。图中“Breakaway Tab”指边条。

图7

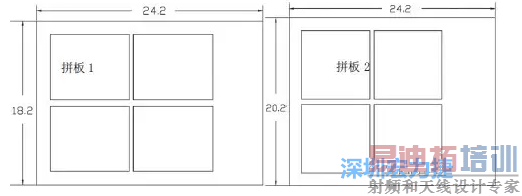

(2)在生产拼板中的排列。

图8是两种拼板在相应生产拼板中的排列的示意图。

图8

(3)拼板优劣分析和价格对比。

这两个拼板所需的生产拼板尺寸、板材利用率等如表4所示。

3、改变矩阵方式优化拼板

当一个拼板上有2个或更多PCB单元时,PCB单元在拼板上的排列方式可能不同。例如,当PCB单元数量为4时,PCB既可以2×2排列,也可以1×4排列。PCB单元在拼板上的排列方式会影响到拼板尺寸,从而产生价格差异。以下拼板中优化PCB单元排列方式的应用实例。

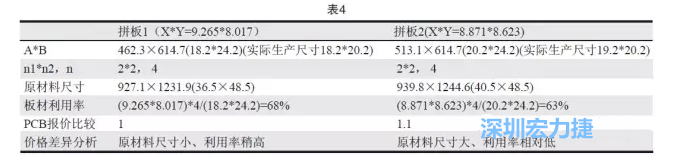

(1)PCB相关参数与拼板

PCB为14层板,PCB尺寸mm(in)65.43×70.0(2.756×2.756),有阻抗控制要求,需拼板原因PCB尺寸小。

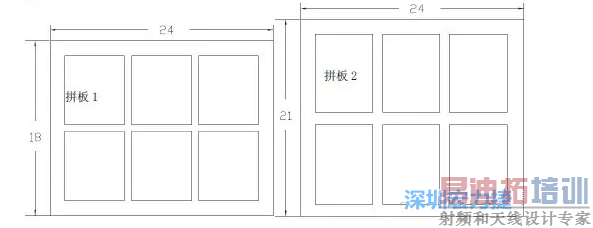

如图9所示在两种拼板中PCB单元的排列方式不同。拼板方式是V-CUT。这两种拼板尺寸有明显的的差异,将导致各自所需的生产拼板尺寸改变。

图9

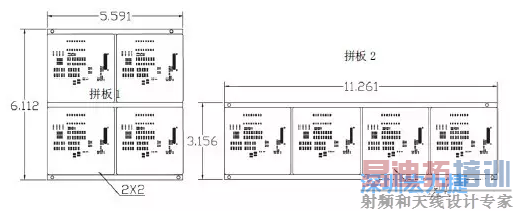

(2)在生产拼板中的排列

如图10是两种拼板在生产拼板中的排列的示意图。

图10

(3)拼板优劣分析和价格对比

这两个拼板所需的生产拼板尺寸、板材利用率等如表5所示。

4、调整边条位置优化拼板

通常情况下,为了满足SMT制程要求,在拼板时需加两个边条。边条放在PCB的长边还是放在PCB的短边,这会产生不同的拼板尺寸。以下拼板中优化边条位置的应用实例。

(1)PCB相关参数与拼板。

PCB为14层HDI板,PCB尺寸mm(in)180.49×198.91(7.106×7.831),有电镀CAVITY、高速板材要求,需拼板原因元器件离板边小于4 mm。

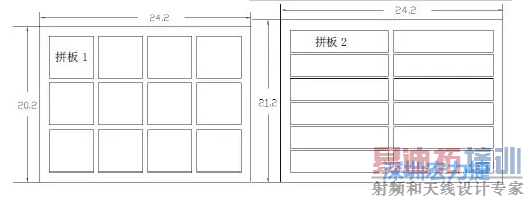

如图11所示在两种拼板中PCB单元的边条位置不同,拼板1中边条在长边方向,而拼板2中边条在短边方向。

图11

(2)在生产拼板中的排列。

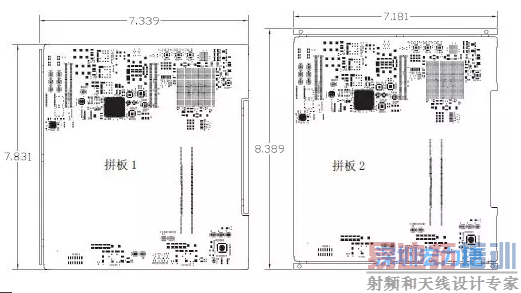

如图12是两种拼板在相应生产拼板中排列的示意图。

图12

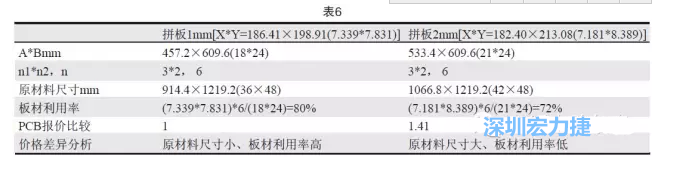

(3)拼板优劣分析和价格对比

这两个拼板所需的生产拼板尺寸、板材利用率等如表6所示。

5、其它优化拼板的途径

以下两种因素显然会影响拼板的尺寸,从而影响PCB报价。

(1)拼板方式。如前述,当使用连接筋的方式进行拼板时,在边条与PCB单元之间有2 mm的槽宽,而V-cut拼板则是边条与PCB单元直接相连。因此,在符合PCB和PCBA制程的条件下,使用V-cut拼板,能够减小拼板尺寸,从而提高板材利用率,获得相对较低的PCB价格。

(2)PCB单元数量。拼板中PCB单元数量的不同,会显著改变其尺寸,应注意合理安排PCB单元的数量以优化拼板尺寸。

五、总结

拼板的应用表明,在拼板设计过程中,通过对边条宽度、槽宽、边条数量、PCB单元的排列方式、边条位置、拼板方式以及PCB单元数量等进行优化处理,灵活运用,可以使拼板的尺寸得以优化,使得PCB生产时提高板材利用率、减小生产拼板尺寸,从而获得较低的PCB价格以节省成本。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...