- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

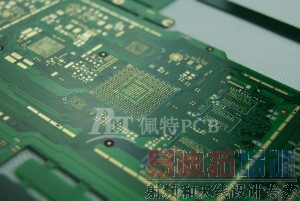

PCB电镀前处理不当引起镀层出现针孔的解决方法

在PCB电镀工艺中,经常出现在镀层上喷涂油漆出现不良的现象,这是由于PCB电镀之后表面有油污,导致附着力差。但是,在零件进行电镀时,经常有镀后出现针孔的情况发生,今天我们来说说由于PCB电镀前处理不当引起的针孔及处理解决办法。

一、常见问题

1、零件除油不彻底或机加工时存放不当,灰尘落在PCB表面上,放置久了,灰尘与油脂混粘在一起,很难清除干净,从而形成不明显的细小油斑,PCB进行施镀时气泡滞留其上形成针孔。

2、零件抛磨时,磨料、抛光膏等嵌入表面微凹坑内,很难洗净,凹坑沉积不上镀层而产生针孔。

3、零部件酸洗除锈不彻底或酸洗时间过长产生过腐蚀,PCB表面散布有碳富集点,施镀时镀层只能沉积于这些不导电粒子周围而形成针孔。

二、处理方法

1、采用合理的PCB电镀前处理工艺流程,确保PCB电镀前的处理质量。电镀前的处理工艺流程为:零部件上挂→化学除油→热水洗→流水洗→酸洗除锈→两次流水洗→电解除油→热水洗→流水洗→弱腐蚀→两次流水洗,必须严格执行工艺操作规程,加强槽液的维护管理。

2、施镀前零件表面不洁净,如有油污尘粒及其他非导电微粒等黏附。可用碱水润湿过的刷子刷洗,再进行电解除油,小零件最好进行滚光处理。

3、化学除油或电化学除油槽液面出现油层时,应及时打捞出去。对磨抛后的零件要注意彻底除去抛光膏。

4、酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面。为了防止零件过腐蚀,应在酸洗液中加入一定量的缓蚀剂。浸酸是为了除去PCB板面的氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:开关电源PCB布线与纹波关系

下一篇:高速串行信号的PCB仿真分析