- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

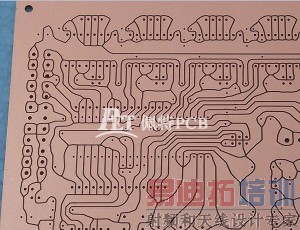

PCB 形电镀夹膜该怎么改善

随着PCB行业迅速发展,PCB逐渐迈向高精密细线路、小孔径、高纵横比(6:1-10:1)方向发展,孔铜要求20-25Um,其中DF线距≤4mil之板,一般生产PCB公司都存在电镀夹膜问题。夹膜会造成直接短路,影响PCB板过AOI检查的一次良率,严重夹膜或点数多不能修理直接导致报废。

一、图形电镀夹膜问题说明

1、图形电镀夹膜可分为四种情况:

1)两根孤立线夹膜

2)线与孔环夹膜

3)孔环与孔环夹膜

4)测量夹膜位置线距3.6mil

2、PCB板夹膜原理分析:

1)图形电镀线路铜厚大于干膜厚度会造成夹膜。(一般PCB厂所用干膜厚度1.4mil)

2)图形电镀线路铜厚加锡厚超过干膜厚度可能会造成夹膜。

二、PCB板夹膜原因分析

1、易夹膜板有以下几种情况:

1)间隙小且与又密集

2)有独立细线间隙又小

3)线路较密集,工程设计排版长宽比例相差较大不利电流分布, D/F最小线隙为2.8mil(0.070mm),最小孔为0.25mm,板厚:2.0mm, 纵横比8:1,孔铜要求>20Um以上。属于制程难度板。

2、夹膜原因分析

1)图形电镀电流密度大,镀铜过厚。

2)飞巴两端未夹边条,高电流区镀厚夹膜。

3)火牛故障比实际生产板设定电流大。

4)C/S面与S/S面挂反。

5)间距太小2.5-3.5mil间距之板夹膜。

6)电流分布不均匀,镀铜缸长时间未清洗阳极。

7)打错电流(输错型号或输板子错面积)

8)设备故障坏机PCB板在铜缸保护电流时间太长。

9)工程排版设计不合理,工程提供图形有效电镀面积有误等。

10)PCB板线隙太小,高难度板线路图形特殊易夹膜。

三、PCB板夹膜有效改善方案

1、降低图电电流密度,适当延长镀铜时间。

2、把板电镀铜厚适当加厚,适当降低图电镀铜密度,相对减少图形电镀铜厚度。

3、压板底铜厚由0.5OZ改为1/3OZ底铜压板。把板电镀铜厚加厚10Um左右,降低图电电流密度,减少图形电镀铜厚度。

4、针对间距<4mil之板采购1.8-2.0mil干膜试用生产。

5、其他方案如改排版设计、修改补偿、移线隙、削孔环及PAD也可相对减少夹膜的产生。

四、线隙小易夹膜板电镀生产控制方法

1、FA:先试一飞巴板飞巴两端夹边条,铜厚、线宽/线距、阻抗合格后,把一飞巴板蚀刻完过AOI检查,如发现有夹膜现象即时调整电流重试FA。

2、褪膜:针对D/F线隙<4mil之板,蚀刻褪膜速度适当调慢。

3、FA人员技能:易夹膜之板出电流指示时注意电流密度评估,一般板最小线隙<3.5mil(0.088mm)之板,电镀铜电流密度控制在≦12ASF不易产生夹膜,除线路图形特别高难度的PCB板。

做PCB图形电镀不同于整板电镀,主要差异在于要电镀各种型号板的PCB线路图形,有的PCB板线路图形本身分布不均匀,除了细密的线宽线距外,还有稀疏、几根孤立线、独立孔各种特别的线路图形。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:全面的PCB电路板设计步骤

下一篇:射频PCB设计中的EMC规范