- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

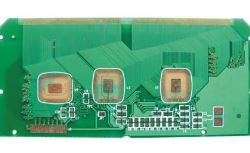

PCB制造流程:金手指和喷锡

一、制程目的

1、金手指(Gold Finger,或称 Edge Connector)设计的目的:在于藉由connector连接器的插接作为板对外连络的出口,因此须要金手指制程。之所以选择金是因为它优越的导电度及抗氧化性,但因为金的成本极高所以只应用于金手指,局部镀或化学金,如bonding pad等。

2、喷锡的目的在保护铜表面并提供后续装配制程的良好焊接基地。

二、制造流程

金手指→喷锡

1、金手指

A. 步骤:

贴胶→割胶→自动镀镍金→撕胶→水洗吹干

2、作业及注意事项

(1) 贴胶,割胶的目的,是让板子仅露出欲镀金手指之部份线路,其它则以胶带贴住防镀。此步骤是最耗人力的,不熟练的作业员还可能割伤板材。现有自动贴割胶机上市,但仍不成熟,须注意残胶的问题。

(2)镀镍在此是作为金层与铜层之间的屏障,防止铜migration.为提高生产速率及节省金用量,现在几乎都用输送带式直立进行之自动镀镍金设备,镍液则是镍含量甚高而镀层应力极低的氨基磺酸镍(Nickel Sulfamate Ni(NH2SO3)2 )

(3)镀金无固定的基本配方,除金盐 (Potassium Gold Cyanide 金氰化钾,简称 PGC ) 以外, 其余各种成份都是专密的,目前不管酸性中性甚至碱性镀金所用的纯金都 是来自纯度很高的金盐为纯白色的结晶,不含结晶水,依结晶条件不同有大结晶及细小的结晶,前者在高浓度的PGC水溶液中缓慢而稳定自然形成的,后者是 快速冷却并搅拌而得到的结晶,市场上多为后者。

(4) 酸性镀金(PH 3.5~5.0)是使用非溶解性阳极,最广用的是钛网上附着有白金,或钽网 (Tantalam) 上附着白金层,后者较贵寿命也较长。

(5)自动前进沟槽式的自动镀金是把阳极放在构槽的两旁,由输送带推动板子行进于槽中央,其电流的接通是由黄铜电刷(在槽上方输送带两侧)接触板子上方突出 槽外的线路所导入,只要板子进镀槽就立即接通电流,各镀槽与水洗槽间皆有缓冲室并用橡胶软垫隔绝以降低drag in/out,故减少钝化的发生,降低脱皮的可能。

(6)酸金的阴极效率并不好,即使全新镀液也只有30-40% 而已,且因逐渐老化及污染而降低到15% 左右。 故酸金镀液的搅拌是非常重要,

(7) 在镀金的过程中阴极上因效率降低而发生较多的氢气使液中的氢离子减少,因而 PH值有渐渐上升的情形,此种现象在钴系或镍系或二者并用之酸金制程中都会发生。当 PH 值渐升高时镀层中的钴或镍量会降低,会影响镀层的硬度甚至疏孔度,故须每日测其PH 值。通常液中都有大量的缓冲导电盐类,故 PH 值不会发生较大 的变化,除非常异常的情形发生。

(8)金属污染 铅:对钴系酸金而言,铅是造成镀层疏孔 (pore)最直接的原因。(剥锡铅制程要注意) 超出10ppm即有不良影响。 铜:是另一项容易带入金槽的污染,到达100ppm时会造成镀层应力破制,不过液中的铜会渐被镀在金层中,只要消除了带入来源铜的污染不会造成太大的害处。 铁:铁污染达50ppm时也会造成疏孔,也需要加以处理。

3、金手指之品质重点

(1)厚度

(2)硬度

(3)疏孔度 (porosity)

(4)附着力 Adhesion

(5)外观:针点,凹陷,刮伤,烧焦等。

4、喷锡HASL(Hot Air Solder Leveling)

(1)历史

从1970年代中期HASL就己发展出来。早期制程,即所谓”滚锡”(Roll tinning),板子输送进表面沾有熔融态锡铅之滚轮,而将一层薄的锡铅转移至板子铜表面。目前仍有低层次单面硬板,或单面软板使用此种制程。接下来因有镀通孔的发展及锡铅平坦度问题,因此垂直将板子浸入熔解的热锡炉中,再将多余锡铅以高压空气将之吹除。此制程逐渐改良成今日的喷锡制程,同时解决表面平整和孔塞的问题。但是垂直喷锡仍计多的缺点,例如受热不平均Pad下缘有锡垂(Solder Sag),铜溶出量太多等,因此,于1980年初期,水平喷锡被发展出来,其制程能力,较垂直喷锡好很多,有众多的优点,如细线路可到15mil以下,锡铅厚度均匀也较易控制,减少热冲击,减少铜溶出以及降低IMC层厚度。

(2)流程

不管是垂直、喷锡or水平喷锡,正确的制造流程一样如下:

(3)贴金手指保护胶 此步骤目的在保护金手指以免渗锡,其选择很重要,要能耐热,贴紧,不沾胶。

(4)前清洁处理 前清洁处理主要的用意,在将铜表面的有机污染氧化物等去除,一般的处理方式如下:

脱脂→清洗→微蚀→水洗→酸洗(中和)→水洗→热风干。

使用脱脂剂者,一般用酸性,且为浸泡方式而非喷洒方式,此程序依各厂前制程控制状况为选择性。微蚀则是关键步骤,若能控制微蚀深度在0.75~1.0μm(30~40μ in),则可确保铜面之有机污染去除干净。至于是否须有后酸洗(中和),则视使用微蚀剂种类。

此微蚀最佳方式,是以水平喷洒的设备为之维持一定的微蚀速率,以及控制后面水洗,热风吹干间隔的时间,防止再氧化的情形出现;并和喷锡速度密切搭配,使生 产速率一致。

属于前制程严重的问题,例如S/M残留,或者显影不净问题,则再强的微蚀都 无法解决这个问题。

前清洁处理的好坏,有以下几个因素的影响:

-化学剂的种类

-活性剂的浓度(如氧化剂,酸)

-微蚀剂的铜浓度

-温度

-作用时间

槽液寿命,视铜浓度而定,所以为维持etch rate的稳定,可以分析铜浓度来控制添加新鲜的药液。

(5)预热

预热段一般使用于水平喷锡,其功能有三,一为减少进入锡炉时热冲击,二是避免孔塞或孔小,三是接触锡炉时较快形成IMC以利上锡。若能加进此程序,当然最好,否则浸锡时间须增加,尤其是厚度大于1.6.mm的厚板,预热方式有使用烤箱者,水平方式则大半用IR做预热,in-line输送以控制速度及温度。以1.6mm厚 度而言,其预热条件应维持表面温度在144~174℃间。若板子是高层次,高纵横比 (Aspect Ratio),以及内层为散热层,则热传效果是非常重要的。有些公司的预热放在 Coating flux之后,但根据实验显示如此会将flux中的活性成份破坏,而不利于吃锡。前述提到很多垂直喷洒式。不管用何种方式,均匀与完全的涂覆是最为主要的。

助焊剂的选择,要考虑的因素非常的多。助焊剂要考量的是它的黏度与酸度(活性),其适用范围和产品的种类,制程以及设备有很大的关连。譬如,水平喷锡的 助焊剂黏度的选择,就必须较垂直喷锡低很多。因水平喷锡之浸锡时间短,所以助 焊剂须以较快速度接触板面与孔内。

除了这些以外,尚有以下的考虑:

-与锡炉的抗氧化油是否兼容

-是何不易清洁,而有残留物

所以,为了易于清洁,大部份flux主成份为glyco,可溶于水。活化剂则使用如 HCl或HBr等酸。

最后,因设备的差异,flux的一些特质可能因使用的过程而有变化,如黏度以及挥发性成份。因此须考虑自动添加系统,除补充液之外,亦补充挥发性成份。

(6)上锡铅

此段程序,是将板子完全浸入熔融态的锡炉中,液态Sn/Pb表面则覆盖乙二醇类(glycol)的抗氧化油,此油须与助焊剂兼容,此步骤最重要的是停留时间,以 及因在高温锡炉中,如何克服板弯问题的产生。

板子和锡接触的瞬间,铜表面即产生一薄层IMC Cu6Sn5,有助后续零件焊接。此IMC层在一般储存环境下,厚度的成长有限,但若高温下,则厚度增长快速, 反而会造成吃锡不良。垂直喷锡和水平喷锡极大的不同点,在于垂直喷锡从进入锡炉瞬间至离开锡炉瞬间的时间约是水平喷锡的二倍左右。整个PANEL受热的时间 亦不均匀,而且水平喷锡板子有细小的滚轮压住,让板子维持同一平面。所以垂直喷锡一直有热冲击板子弯翘的问题存在。虽有些公司特别设计夹具,减少其弯翘的 情形,但产能却也因此减少。

(7)整平

当板子完全覆盖锡铅后,接着经高压热风段将表面孔内多余的锡铅吹除,并且整平附着于PAD及孔壁的锡铅。此热气的产生由空压机产生的高压空气,经加温 后,再通过风刀吹出. 其温度一般维持在210~260℃。温度太低,会让仍是液状的锡铅表面白雾化及粗糙,温度太高则浪费电力。空气压力的范围,一般在12~30psi 之间,视下列几个条件来找出最佳压力:1. 设备种类2. 板厚3. 孔纵横比4风刀角度及距离(以板子做基准)

下列几个变量,会影响整个锡铅层厚度,平整度,甚至后续焊锡性的良窳。

1.风刀的结构

2.风刀口至板子的距离

3.风刀角度

4.空气压力大小

5.板子通过风刀的速度

6.外层线路密度及结构

其中,前五项都是可调整到最佳状况,但是第六项则和制程设备的选择或者后处理设备有极大的关系,例如垂直喷锡,在PAD下缘,或孔下半部会有锡垂造成 厚度不均及孔径问题。

(8)后清洁处理

后清洁水洗目的,在将残留的助焊剂或其由锡炉带出之残油类物质洗除,本步骤是喷锡最后一个程序,看似没什么,但若不用心建置,反而会功败垂成,以下是 几个要考虑的因素:

1.冷却段及Holder的设计

2.化学洗

3.水洗水的水质、水温及循环设计

4.各段的长度(接触时间)

5.轻刷段

成功的后清洁制程的设计必须是板子清洗后:

1.板弯翘维持最小比率

2.离子污染必须小于最高标准(一般为6.5μg/cm2)

3.表面绝缘阻抗(SIR)必须达最低要求。(一般标准:3×10 9Ω-喷锡水洗后35℃, 85%RH,24小时后)

三、锡炉中各种金属杂质的影响

喷锡品质的好坏,因素复杂,除上述之锡炉温度高压喷气温度以及浸锡时间外,另一个颇为重要的因素是污染的程度。温度与时间的控制以各种方式做监控。但是 杂质的in-line监控却是不可能的是,它是须要特殊的分析设备来做精确分析,如AA等,规模够大,有自已的化验室者,通常由化验人员做定期分析;或者由提供锡铅 的供货商定期取回分析。

决定锡炉寿命的主要两个因素,一是铜污染,二是锡的浓度,当然其它的金属污染若有异常现象,亦不可等闲视之。

1、铜

铜污染是最主要的,且产生来源亦是清楚不过。铜表面在Soldering时,会产生一层IMC,那是因铜migrates至Solder中,形成种化学μ(Cu3Sn和Cu5Sn6),随 着处理的面积增加,铜溶入Solder的浓度会增加,但它的饱和点,是0.36%(在243 ℃),当超过饱和点时,锡面就会呈现颗粒状粗糙表面,这是因为IMC的密度低于 熔溶态锡铅,它会nigrate到锡铅表面,呈树状结晶,因此看起来粗糙,这种现像会有两个问题,一是外观,二是焊锡性。因PAD表面锡铅内含铜浓度高,因此在 组配零件,会额外增加如Wave Solder或IR Reflow时的设定温度,甚至根本无法吃锡。

2、锡

锡和铅合金的最低熔点183℃,其比例是63:37,因此其比例若因制作过程而有变化,极可能因差异太大,而造成装配时的条件设定不良。一般,锡含量比例变化 在61.5~63.5%之间,尚不致有影响。若高于或低于此范围,除了改变其熔点外,并因此改变其表面张力,伴随的后果是助焊剂的功能被打折扣。助焊剂最大的作用在 清洁铜面并使达到较低的自由状态。而且后续装配时使用高速,低温的焊锡应用亦会大受影响而使表现不如预期。

3、金

金也是一个常见的金属污染,若金手指板产量多时,更须注意控管。若Solder接触金面,会形成另一IMC层-AuSn4。金溶入Solder的溶解度是铜的六倍对焊接点 有绝对的伤害。有金污染的solder画面看似结霜,且易脆。要彻底避免金的污染,可将金手指制程放在喷之后。一旦金污染超过限度只有换新一途。

4、锑Antimony

锑对于焊锡和铜间的wetting亦有影响,其含量若超出0.5%,即对焊性产生不良影响。

5、硫(Sulfur)

硫的污染会造成很严重的焊锡性问题,即使是百万之几的含量,而且它会和锡及铅起化学反应。因此要尽所有可能防止它污染的可能性,包括进料的检验,制程中带 入的可能。

6、一般可容许的杂质百分比,所订的数字会比较严苛,这是因为个别的污染虽有较高的容忍度,但若同时有几个不同污染体,则有可能即使仅有容忍上限 的. 1/2,但仍会造成制程的不良焊锡性变差。因此,制程管理者须谨慎从事。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:IC封装是PCB板成败的关键

下一篇:PCB助焊剂在过波峰焊时着火的原因分析及对策