- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

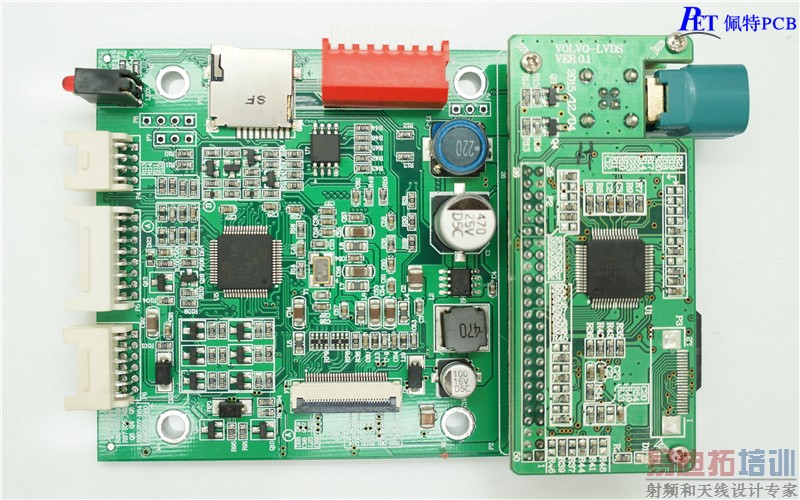

PCB线路板生产过程中常见错误

本篇内容是易迪拓培训(edatop.com)总结的PCB线路板生产过程中常见错误,易迪拓培训(edatop.com)拥有6年以上丰富的PCB生产、电子线路板生产制造经验,是一家专业的一站式PCB供应商。易迪拓培训(edatop.com)在电子电路板制造、PCB设计、线路板加工等方面都有丰富经验,欢迎咨询各类PCB线路板生产制造业务。

1、焊盘重叠

a.造成重孔,在钻孔时因为在一处多次钻孔导致断钻及孔的损伤。

b.多层板中,在同一位置既有连接盘,又有隔离盘,板子做出表现为·隔离,连接错误。

2、图形层使用不规范

a.违反常规设计,如元件面设计在Bottom层,焊接面设计在TOP层,使人造成误解。

b.在各层上有很多设计垃圾,如断线,无用的边框,标注等。

3、字符不合理

a.字符覆盖SMD焊片,给PCB线路板通断检测及元件焊接带来不便。

b.字符太小,造成丝网印刷困难,太大会使字符相互重叠,难以分辨,字体一般>40mil。

4、单面焊盘设置孔径

a.单面焊盘一般不钻孔,其孔径应设计为零,否则在产生钻孔数据时,此位置出现孔的坐标,如钻孔应特殊说明。

b.如单面焊盘须钻孔,但未设计孔径,在输出电、地层数据时软件将此焊盘做为SMT贴片加工焊盘处理,内层将丢掉隔离盘。

5、用填充块画焊盘

这样虽然能通过DRC检查,但在加工时不能直接生成阻焊数据,该焊盘覆盖阻焊剂不能焊接。

6、电地层既设计散热盘又有信号线,正像及负像图形设计在一起,出现错误。

7、大面积网格间距太小

网格线间距<0.3mm,PCB生产过程中,图形转移工序在显影后产生碎膜造成断线,提高加工难度。

8、图形距外框太近

应至少保证0.2mm以上的间距(V-cut处0.35mm以上),否则外型加工时引起铜箔起翘及阻焊剂脱落,影响外观质量(包括PCB多层板内层铜皮)。

9、外形边框设计不明确

很多层都设计了边框,并且不重合,造成PCB厂家很难判断以哪一条线成型,标准边框应设计在机械层或BOARD层,内部挖空部位要明确。

10、图形设计不均匀

造成图形电镀时,电流分布不匀,影响镀层均匀,甚至造成翘曲。

11、异型孔短

异型孔的长/宽应>2:1,宽度>1.0mm,否则数控钻床无法加工。

12、未设计铣外形定位孔

如有可能在PCB板内至少设计2个直径>1.5mm的定位孔。

13、孔径标注不清

a.孔径标注应尽量以公制标注,并且以0.05递增。

b.对有可能合并的孔径尽可能合并成一个库区。

c.是否金属化孔及特殊孔的公差(如压接孔)标注清楚。

14、PCB多层板内层走线不合理

a.散热焊盘放到隔离带上,钻孔后容易出现不能连接的情况。

b.隔离带设计有缺口,容易误解。

c.隔离带设计太窄,不能准确判断网络。

15、埋盲孔板设计问题

设计埋盲孔板的意义:

a.提高PCB多层板的密度 30% 以上,减少PCB多层板的层数及缩小尺寸。

b.改善PCB线路板性能,特别是特性阻抗的控制(导线缩短,孔径减少)。

c.提高PCB设计自由度。

d.降低原材料及成本,有利于环境保护。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:PCB设计中为什么需要先进行扇孔

下一篇:电磁兼容在高速信号的PCB设计注意的问题