- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

汽车电路板对背钻孔填平覆铜方法探究

背钻的合理使用对于多层盲埋孔印制电路板包括汽车电路板实现交叉孔、减少压合次数、降低生产难度具有不可替代作用。当前背钻流程一般是在图形电镀完成后,蚀刻之前制作,成品为凹陷效果。该工艺制作的印制板存在不足如下:

(1)不能采用涂覆锡膏的方式安装使用,因为涂覆锡膏时,锡膏进入背钻孔内,与内层连接会导致短路;

(2)过电性质的背钻孔长期裸露在空气中易氧化,影响产品性能;

(3)背钻穿透层无法制作图形。由于常规背钻工艺存在上述不足,一种背钻孔填平覆铜制作技术需求应运而生。

1.实验部分

1.1常规背钻流程:钻孔→沉铜板镀→外光成像→图形电镀→背钻→碱性蚀刻→蚀刻检验

1.2试验流程制定

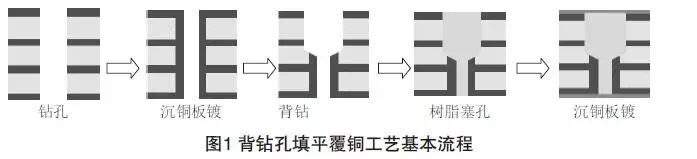

常规塞孔主要包括阻焊剂、树脂、金属浆三种方式,树脂塞孔后孔表面覆铜为常规做法,并且表面平整度较阻焊剂高,生产成本较金属浆塞孔更为低廉,可以满足设计需要。参考常规树脂塞孔工艺流程,将背钻调整到树脂塞孔之前,制定基本流程(如图1)。

(1)钻孔:将背钻一钻孔钻出;

(2)沉铜板镀:将孔金属化;

(3)背钻:控深钻制作盲孔;

(4)树脂塞孔:将孔用树脂填平;

(5)沉铜板镀:树脂表面覆铜。

2.试验研究

2.1流程(1)试验研究

2.1.1生产流程(1):钻孔→沉铜板镀→外光成像→图形电镀→背钻→碱性蚀刻→蚀刻检验

2.1.2出现异常:铜丝搭连部分背钻孔上覆铜层,导致不定位置短路。

2.1.3异常原因分析

(1)背钻铜丝未完全切削,残留铜丝搭在SS面造成短路,薄芯板,小深度背钻极易出现(图2);

(2)背钻孔间距小位置,铜丝容易崩断搭连孔铜造成短路。

2.1.4改善方案

(1)流程改善:流程中增加镀铜锡及碱性蚀刻流程,背钻后蚀刻掉残留铜丝。

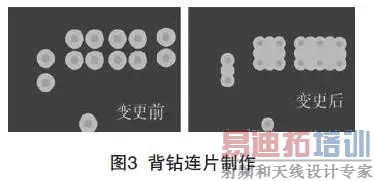

(2)背钻方式改善:将背钻孔间距小于0.1 mm位置加钻孔做成连片形式(图3),消除铜丝崩断风险。

2.2流程(2)试验研究

2.2.1生产流程(2):钻孔→沉铜板镀→镀铜锡(镀锡)→背钻→碱性蚀刻(蚀刻孔内毛刺)→树脂塞孔→沉铜板镀→外光成像→图形电镀→碱性蚀刻→蚀刻检验→测试

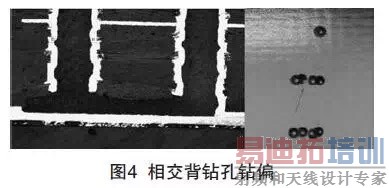

2.2.2出现异常:孤立孔无异常,相交背钻孔钻偏出现不定位短路。如图4所示

2.2.3异常原因分析

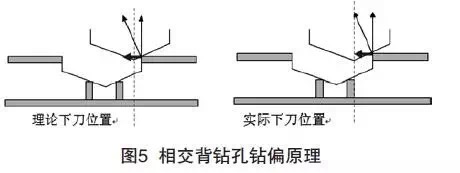

连片孔第一下刀点与钻孤立孔无太大差异,但从第二下刀点开始,钻刀出现部分悬空,刀面受到水平分力作用,会向前一个孔方向偏移。

2.2.4改善方案

(1)设计改善。背钻孔增加基材隔离环,隔离环直径较背钻孔径大0.075mm。

①避免钻头切削产生的铜丝引起短路;

②减少钻头切削阻力,缓解背钻偏移量。

(2)背钻方式改善。

①背钻孔连片孔加密,减少单次切削量,避免钻偏,下刀点间距0.075mm(图7)。

②背钻分刀设计,先钻塞树脂孔,再钻连片孔,避免背钻树脂孔时钻刀悬空造成钻偏。

2.3流程(3)试验研究

2.3.1生产流程(3):钻孔→沉铜板镀→外光成像→镀铜锡(镀锡)→碱性蚀刻(褪膜,蚀刻,不褪锡)→背钻→碱性蚀刻(蚀刻孔内毛刺)→树脂塞孔→沉铜板镀→外光成像→图形电镀→碱性蚀刻→蚀刻检验→测试

2.3.2改善情况:孤立孔、槽孔均未出现钻偏情况(图9)。

2.4试验探究小结

经试验探究,仅含有孤立背钻孔的常规背钻孔填平覆铜要求,采用流程(2)可以满足;当含有相交背钻孔时,采用流程(3),增加背钻基材隔离环,并采用控深槽钻方式制作相交背钻孔,可以避免钻偏导致的短路情况。至此,背钻孔填平覆铜工艺流程基本确定。

3.连片背钻塞孔覆铜可靠性验证

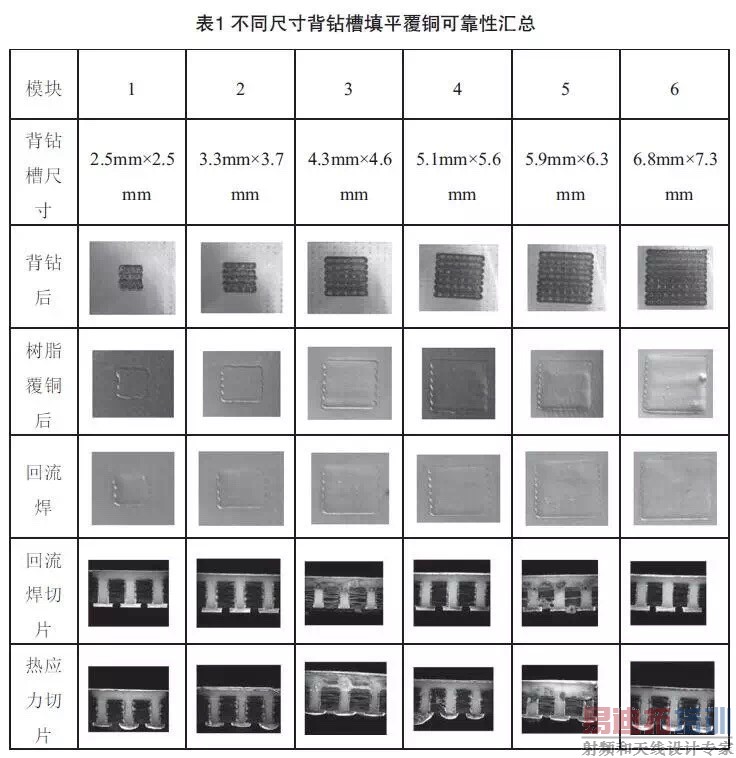

根据前期试验情况,背钻孔相交时需要进行钻槽连片制作,但连片制作存在镀层与树脂结合强度不足的风险。背钻槽的尺寸越大,越容易引起镀层分离风险。

3.1验证流程

3.1.1试验板制作

采用流程(3)制作不同尺寸背钻槽双面板:开料→钻孔→沉铜板镀→外光成像→镀铜锡(镀锡)→碱性蚀刻(褪膜,蚀刻,不褪锡)→背钻→碱性蚀刻(蚀刻孔内毛刺)→树脂塞孔→沉铜板镀→测试

3.1.2试验方法:取试验板,分别进行回流焊、热应力试验,切片观察有无镀层分离。

3.2验证结果

从验证结果上看,试验尺寸范围内没有出现镀层分离,说明背钻孔填平覆铜工艺具有良好可靠性,基本无镀层与树脂分离可能性(表1)。

4.结语

通过试验一步步探究实现背钻孔填平覆铜工艺,探究过程中解决两种短路问题,并验证了背钻孔填平覆铜工艺的可靠性,最终得到了一种较为合理的实现背钻孔填平覆铜要求的工艺方法。背钻工艺在PCB行业具有广泛应用,该工艺方法可以改善常规背钻工艺的诸多不足,无需增加特殊设备,具有良好的应用前景。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:汽车PCB高新技术——LAM

下一篇:PCB厂知识:线路板的组成及部分主要功能