- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

RFID多标签读取系统在自动售卖机柜上的应用

机柜的其它部件生产起来都比较容易实现,难度就在RFID多标签读取系统设计调试过程,一台具有RFID多标签读取的自动售卖机的读取部分包括: 一台自动售卖机的RFID多标签读取系统包括:多端口的读写器、多端口的天线分支器、天线及RFID电子标签。

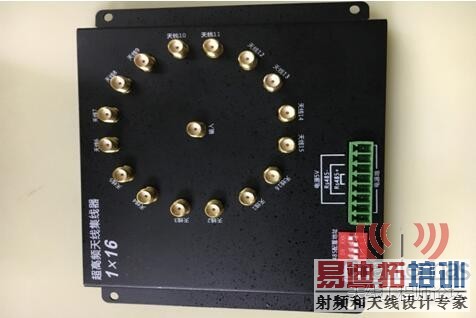

16端口的天线分支器 :

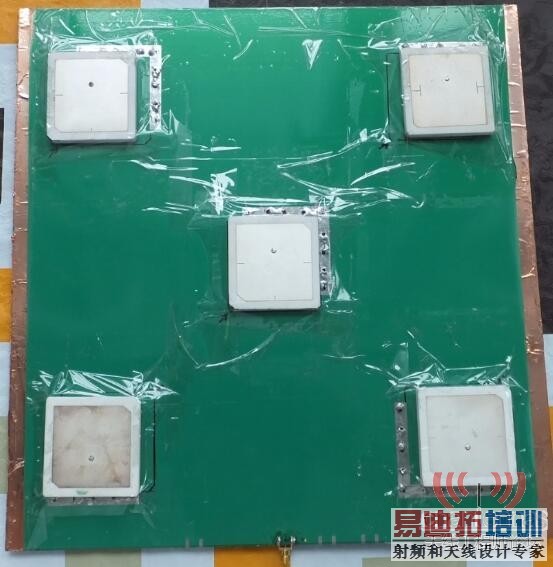

天线如下:

天线托盘实物

用介质陶瓷天线做成的阵列天线(2*2+1)的天线图片

整机(机柜的设计按摆放四层货物为主)对射频系统的各部件的要求:

1、天线为915MHz的高频天线,对售货机柜里面每一层面积的95%以上的区域的瓶装液体饮料或带铝泊包装的食品,全部识别,并不能读取到机柜外面的带同频段电子标签物体或相邻上下层的带同频段电子标签的物体。

2、连续三层天线必须对机柜内连续三层瓶装液体饮料(每层8排*8列=64瓶)全部读取,方为合格。

3、在不增加成本的情况下,尽量用国产的读写器(国内生产厂家大部分是2W-3W,国某品牌的读写器的功率为4W)。

4、RFID电子标签为超薄型不干胶标签,尺寸刚好贴满一个矿泉水瓶盖。

5、天线分支器原则上是端口越少越好,最好不用(不只是减少费用,而用也是减少衰减)。

物品摆放的两种方案:

方案二

第一种方案看起来很强势,给他的感觉是阵容强大,性能一定杠杠的,其实不然。

首先误差率比较高,还存在相互干扰。每个托盘用四个常见的类似路由器天线通过加长焊接在一起,并按口字形的布局放在每一层的托盘之下。采用这种做法的缺陷是天线的材质无法改变,所以就造成天线的方向图和极化方式改变起来很困难。还有就是天线的数量多,布线麻烦,另外还存在着相互干扰。尤其是连续二到三层都放瓶装液体时,不仅读不全每一层的货物,而且下面几层误差也太大了,根本就没法用了。所以有些商家为了克服这个问题,采用减少每一层的货物数量,然后再把相邻的层装其它物品。这种其实是一种浪费。不仅造成人工成本上升(因存货量不足,需要人工不停要添加)。而且还会因为误差问题而造成买家拿了货而无法扣款(因RFID标签读不到,系统无法扣款)。

其次是总成本比较贵,如果采用这种方案的话,就是按天线厂家的要求来摆放天线,或后期批量生产后可以解决天线摆放的问题,那多端品的天线分支器也是要成本的,而用口数越多,价格越贵。另外天线接线越长,经过的配件越多,衰减就会更严重了。

最主要的是设备的维护非常困难,会造成一些不必要的损失。在RFID这个射频系统中,只要出现读不到标签,就要去查找原因,就算你可以定位到哪一层的天线出现问题,但是你能知道是哪个天线造成的?另外天线厂家把天线做成模块化之后,更换层天线方便了,假设每层只出现一个不良的天线,是不是要求另外三个良品天线一起仍掉?而且还要把每一层的四个天线的接口一个一个测试才能查出哪个是良品哪个是不良品,浪费工人。

鉴于第一种方案的这三个方面的原因,所以第一种方案不是很明智的选择。

第二种方案看起来比较简单,但是天线生产做过程中是每一步都在可控之中。

首先采用这种方案的天线的优点是接口少,层与层之间无相互干扰,该天线是采用阵列天线的做法,PCB接地板上面的介质天线的介电常数也是可控之内,介质天线的方面图可通过修改接受面(披银层)可轻松完成,每一个介质块天线的位置可通过PCB板的大铜面来改变接收发射效果,而且对外只有一个接口。

其次是无需分支器,即每个柜子按五层分布产品,每层放一个天线,所以只需要一个六口的RFID读写器,中间根本不需要分支器,不仅减少了衰减,而且还为客户减少了制造成本。

最主要的是维护简单,因采用第二种方案的天线是每层只有一个,即时天线出了问题,可直接拆下来更换即可。

本设计由先烽微波电子原创的经典案例,主要从事:高难度军品/民品天线、远距离探测雷达、自动售卖机RF系统、远距离证件识别系统、行李自动分拣系统、公众场所人员快速定位系统等相关领域的市场需求。

没有模型

申明:网友回复良莠不齐,仅供参考。如需专业帮助,请学习业界专家讲授的天线设计视频培训教程。

上一篇:水平极化全向天线效果图

下一篇:RFID的设计要领的及常见步骤