基于ANSYS仿真的微波 件热可靠性设计

1 引言

随着微波组件集成化程度的日益提高,单位体积的功率器件产生的热耗不断增长,微波组件的热可靠性面临严峻挑战[1-4]。稳压器是微波组件中常用的功率器件,受封装形式的约束,稳压器的散热性能普遍较差,对于减重要求较高的微波组件其散热问题尤为严重。稳压器的散热性能直接影响其工作结温[5]。结温过高不仅对稳压器的性能与寿命产生影响,也对微波组件的持续有效工作带来隐患。本文从结构热设计的角度出发,结合ANSYS仿真软件,针对具体微波组件进行热学仿真[6],通过优化结构设计,降低稳压器结温,提高微波组件的热可靠性。

2 基本原理

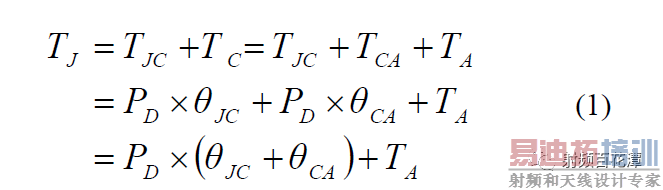

结温是指处于电子设备中实际半导体芯片的最高温度,结温TJ 计算公式如下,相关变量定义与单位如表1 所示。

结合公式可知,降低结温主要有以下途径:

1)降低环境温度;

2)降低热耗;

3)降低热阻。

在工程实际中,环境温度往往难以改变;通过串联多级稳压器虽可降低单级稳压器的热耗,但对印制板的空间亦提出更高要求;对于同种稳压器,其结-壳热阻θJC 为固定值无法改变。本文通过降低壳-环境热阻θCA,实现降低稳压器结温的目的。

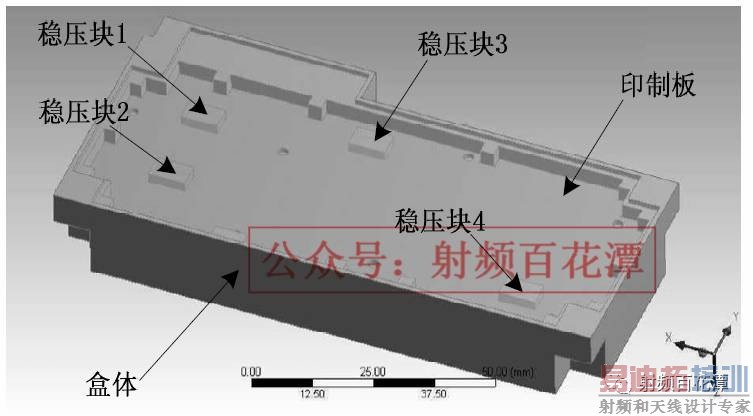

3 微波组件模型

图1 为本文用于热可靠性设计的微波组件模型示意图,为了突出研究重点,对模型中不影响仿真结果的螺纹孔、圆倒角等特征进行适当简化。如图1 所示,盒体外形尺寸为118.5mm×57mm×16.5mm,材料为硬铝合金;印制板外形尺寸为112.8mm×43.5mm×1mm,基板材料为聚四氟乙烯,基板表面敷铜;稳压器选用美国NS 公司的LM317AEMP 系列稳压器,外形尺寸为6.5 mm×3.6 mm×1.6 mm,其结温TJ 范围是[-40℃, 125℃],考虑三级降额设计标准,结温TJ 应不大于105℃。结-壳热阻θJC=23.5℃/W,稳压器1~3 的热耗均为1.0W,稳压器4 的热耗为0.2W,环境温度为25℃。

图1 微波组件模型示意图

4 原始模型仿真结果分析

4.1 原始模型概述

图2 为原始模型盒体示意图,考虑到该微波组件有较高的减重要求,加之印制板底层排布有器件,因此盒体的底面被大面积挖空,仅保留若干印制板安装凸台,印制板与盒体的直接接触面积极为有限。

图2 原始模型盒体示意图

4.2 仿真结果分析

图3 为原始模型热分布图。由图可知,最高壳温出现在稳压器1 、2 上, 其平均壳温TC=89.33℃,结合公式(1)可得稳压器1、2 的平均结温TJ=112.83℃,无法满足稳压器三级降额设计标准,应采取措施降低稳压器的结温。

图3 原始模型热分布图

5 改进模型仿真结果分析

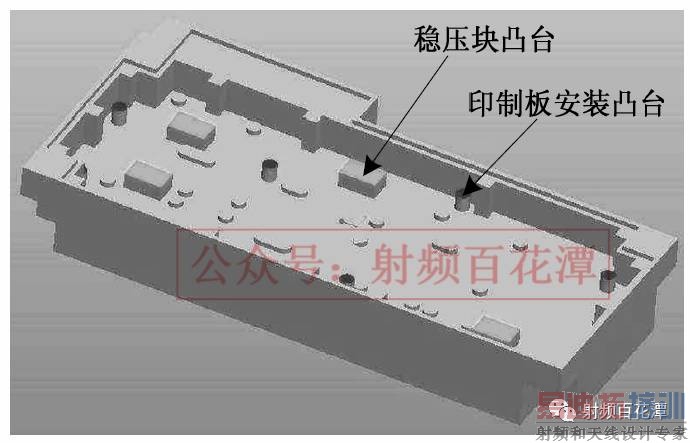

5.1 改进模型概述

通过上述分析不难看出,降低稳压器的 壳-环境热阻θCA,关键在于增加稳压器的传热途径。

图4 为改进模型盒体示意图。相比于原始模型盒体,改进模型盒体设计了稳压器传热凸台,其垂直高度与印制板安装凸台保持一致,其水平位置与稳压器位置相互重合。

图4 改进模型盒体示意图

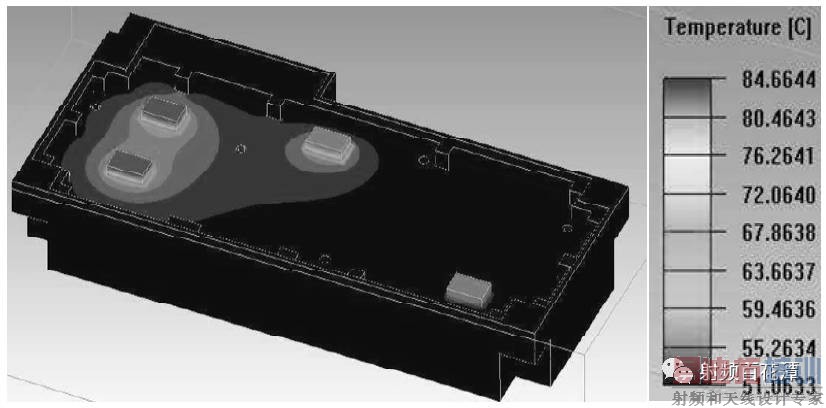

5.2 仿真结果分析

图5 为改进模型热分布图。最高壳温依然出现在稳压器1、2 上,其平均壳温TC=80.46℃,结合公式( 1 ) 可得稳压器1 、2 的平均结温TJ=103.96℃,满足稳压器三级降额设计标准。相比于原始模型,其平均结温的绝对值下降了8.87℃,相对值下降了7.86%,对于该微波组件而言,稳压块的散热条件得到一定的改善,是行之有效的热可靠性设计。

图5 改进模型热分布图

5 结 论

本文以功率器件稳压器为研究对象,结合ANSYS 仿真软件,研究了某微波组件热可靠性设计的过程,主要结论如下:当稳压器地热耗较高或热阻较大时,在减重指标允许的前提下,应对微波组件进行热可靠性设计;传热凸台的设计能够有效降低稳压器的壳-环境热阻、改善稳压器的结温,对于微波组件的热可靠性设计具有重要意义。

作者:潘 浒 马乐娟 等 南京电子设备研究所

![]()