- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

单一DSP控制两套三相逆变器的实现

迄今为止的设计经验主张每台逆变器和电机都拥有专门隶属于自己的DSP控制器。最近,DSP的处理能力和外围资源已提升到足以轻松控制两台电机的程度,甚至还有潜力处理更多电机。采用单一DSP控制器控

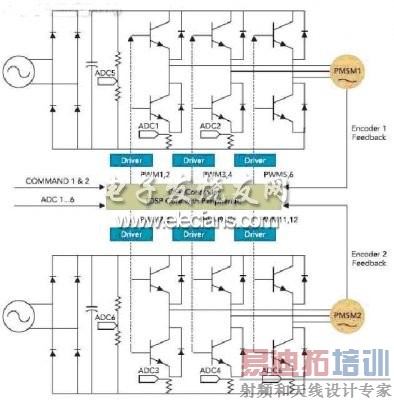

制两套三相逆变器的初步实践已经表明此举可行,样板中包括实现双永磁同步电机(PMSM)驱动的完整系统及DSP接口。

使用单一DSP控制两台永磁同步电机(PMSM)的硬件实验装置包括两台电机,两块逆变板以及一块单一的D S P 开发板(TMS320F280eZdsp)。

由标量控制升级到矢量控制可以显著提高电机运行效率,并允许采用更小、更便宜的电机,从而有利于节能。矢量控制能够生成适当的磁场矢量,控制电机的转矩和速度,不过,也需要相当强大的处理能力,以实现为每台电机生成正确脉宽调制(PWM)输出所需的控制算法。当前,在典型电机的控制应用中,每台逆变器需要20到25 MIPS的处理能力,此外,驱动每台逆变器还需要一个单独的编码器接口模块和六路PWM输出。

过去的方法

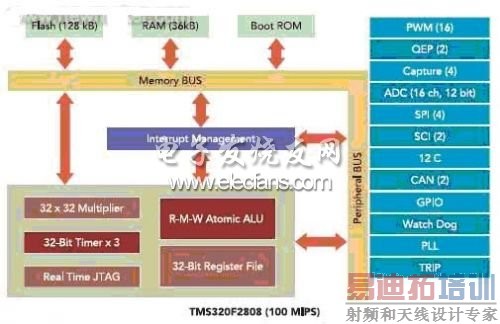

上述苛刻要求往往意味着每台电机的应用系统均需采用一个单独的DSP来控制,当应用中只包含单台电机时,问题并不突出,然而对于大多数多重电机应用而言,就显得累赘而且昂贵了。典型的多重电机应用包括工程机械、暖通空调设备(HVAC)、汽车以及其他许多应用。如今,最先进的DSP的处理能力高达100到150 MIPS,这无疑提高了以单一DSP控制多台电机的可能性。事实上,针对此类应用的DSP已经开发完成,片内具有多组编码器接口和数目众多的PWM输出。

双驱动电机控制系统的结构图给出了来自每台电机的编码器信号输入和两套逆变器的各相驱动。

硬件描述

双电机控制系统的硬件包括两台三相PMSM电机,每台电机连接着一套三相电压型PWM逆变器,全部逆变器以单一DSP控制器(Texas Instruments TMS320F2808)分别控制。片内模拟数字转换器记录各相电流和直流母线电压信息,以及来自两台逆变器的其他数据;内置于DSP控制器的编码器接口模块接收编码器反馈信息;片内与电力电子相关的外围接口为逆变器提供无缝连接,以有效简化整个系统设计。

为生成两套三相电压型逆变器所需的信号,硬件装置采用了六对PWM输出。PWM通道的逆变操作频率为20 kHz,并逐周期刷新PWM调制所需的比较值。主控平台为一块DSP开发板(TMS320F280eZdsp),正弦换相的八极三相永磁电机(Applied Motion A0100-103-3-000)采用两千线编码器,DSP的片上正交编码器脉冲(QEP)接口与每台电机的编码器相连。

软件开发

采用C代码编写的模块化软件有利于将来扩展为以中断服务程序(ISR)为核心的驱动应用软件。由后台循环构成的主程序只是简单地初始化外围设备,包括锁相环、看门狗、中断控制和事件管理器等。其余代码包括PWM中断服务程序等。各自电机系统的定时中断于每个PWM周期调用中断服务程序。

独立控制两台三相PMSM电机需要实现两套磁场控制算法,针对两台电机的全部计算必须在每个PWM周期之内完成,并周而复始地多重调用软件模块,因此有必要清晰地定义每个模块的输入输出,以便于在不同系统间实现模块重用。所有计算均采用定点算法以简化运算要求。

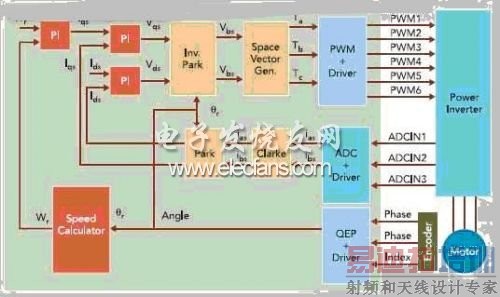

电机控制算法

著名的Carke-Park变换构成了磁场定向控制(FOC)算法,将三相电流矢量由三相静止坐标系变换到两相旋转坐标系中,再由独立的比例积分微分(PID)调节器分别处理变换后的正交分量,最后PWM开关模式变换器根据编码器反馈信息计算得到的磁通角度将PID调节器输出再度转化回三相静止坐标系中去。

PID模块控制着PWM占空比,以调节施加于电机的电压。连接于电机轴端的光电编码器输出正交脉冲, QEP模块接收该脉冲,以计算转子的位置和旋转速度。 [p]

TMS320F 28XX 的内部结构图表示了外围接口、外围总线和片内存储器,其中外围接口上部的六相PWM接口和两套QEP 接口使得单一DSP 能够控制两台电机。

依据前面描述的算法,为实现调速运行,需要以PID调节模块计算PWM比较寄存器的值。全部算法以20 kHz的频率运行,并于每个PWM周期刷新PWM占空比。为第二台电机重复此过程,可实现以单一DSP控制器提供双电机独立驱动的完整控制。

定点算法开发

一种称为IQMATH的专用定点数学函数库,可基于DSP硬件和编译器优化算法性能。IQMATH由高度优化的高精度数学函数集构成,可以用C/C++设计将浮点算法无缝地转化成DSP的定点代码。IQMATH程序使得以类浮点格式编写定点程序成为可能,该程序还能处理在定点编程中需要额外考虑的饱和及溢出问题。而且,IQMATH程序特别适用于需要极高执行速度和运算精度的计算密集型实时应用。

每台电机的磁场定向控制都采用一组正交编码器脉冲和Clarke-Park 变换

根据使用过的软件模块定义可以创建一种特殊数据结构,使多次重用软件模块成为可能,从而可以按照实现整个系统所需要的次数重复引用目标模块。在双驱动系统中,简单地定义适当的数据类型,就可以将所需模块引用两次。实现双重算法大约会消耗DSP片内63 kW Flash和18 kW RAM内存资源中的4 kW程序空间和0.5kW数据空间。

多重逆变控制器则需要为每台电机配置专用的故障检测信号接收引脚。

在多重逆变驱动中,故障管理需要重点考虑。操控单一逆变器的传统DSP控制器通常只是包含单一的故障管理系统,出现故障时就关断控制器。多重逆变控制器则需要为每台电机配置专用的故障检测信号接收引脚,例如:可能需要六个引脚分别对应两台电机中每台的过压、过流和过温传感器。单一电机的三个引脚共同连接到一个逻辑或模块上,当任何一个引脚出现由低到高或由高到低的变化时,就产生一个中断,关断相应电机的PWM输出。

试验结果

双电机驱动系统的软件开发是分阶段完成的,可以显著缩减调试所需要的时间。新一代DSP控制器致力于解决成本问题,通过提供更强大的处理能力,多重编码器接口以及数量众多的PWM输出,可以满足两台甚至更多电机的控制需要。DSP内核结合必要的外围接口可以简化设计过程,并为实现附加驱动特性提供选择余地。如果单一DSP控制器有能力操作多达四套三相电压型逆变器,就可以彻底降低使用多台电机的机械和运输设备的成本和占地空间。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:基于FPGA多通道同步数据采集系统设计

下一篇:光纤间距传感器实现机床监控