- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

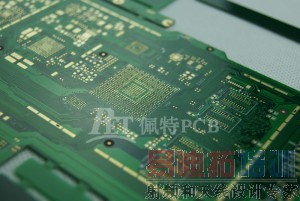

解析PCB耐热冲击性能的改善措施

PCB板上由于金属疲劳造成的铜层断裂,减少材料疲劳破坏的方法有减少材料内应力、减少应力集中。可从以下几个方面进行改善:

1、基材

1)CTEZ-Axis:由于玻璃纤维的牵制作用基材的 X ,Y-Axis的CTE较小,Z-Axis的CTE成为影响热应力测试结果的关键因素,对热冲击的次数要求越高需要选择CTEZ-Axis越小的基材。

2)Tg:高Tg的板材一般对应高的耐热性能,在基材的改良中有一种低成本的作法通过提高树脂的交联度来提高其耐热性能和Tg,但是交联度提高后材料的脆性增加,可加工性降低,对热冲击测试的反而会有负面影响。

3)烤板:钻孔前的烤板对于提高基材的尺寸稳定性和降低孔壁粗糙度都有正面影响。

2、钻孔

钻孔的粗糙度:孔壁粗糙,在凹陷处药水交换慢,容易产生化学铜不连续,电镀铜厚度不均匀,并形成镀层折叠造成应力集中,在热冲击时出现孔壁铜层分离或孔铜断裂。可通过优化钻孔参数改善。

3、化学铜

1)除胶渣:不足时导致孔壁铜与内层铜的结合力不良、孔铜与基材的结合力不良,在热冲击时存在断路、孔壁铜分离的风险。除胶过度孔壁凹蚀、玻纤处渗铜严重,玻纤断面处空洞,在电镀后形成镀层褶皱造成应力集中,增加孔铜断裂的风险。

2)沉铜:通过控制其沉积速率来改善镀层的物性,化学铜反映中产生H2如不能及时排除,产生氢脆,增加了内应力,造成热冲击时孔壁铜层分离。

4、电镀铜:

过多的有机杂质以及添加剂的分解产物会造成延展性差、抗拉强度差。对于高纵横比的通孔板,电镀铜设备设计不合理,槽液对流不足造成铜厚的不均匀是孔铜断裂的关键因素。

IPC标准规定延伸率>12%,抗拉强度大于248Mpa,实际PCB厂家将延展性提高至15-18%,汽车板一般要求20%以上。从电镀铜层的断裂模式看是由于金属的热疲劳的方式造成的断裂,抗拉强度与延伸率是PCB耐热性能的必要条件。

电子产品的性能要求越来越高,对PCB的耐热冲击性能要求越来越高。要获得良好的耐热冲击性能要从改善基材的性能、减少钻孔的粗糙度、减小化学铜的内应力、提高电镀铜的延展性和抗拉强度着手,改善金属化孔的品质以及铜层和基材和铜层的相互协调性。

射频工程师养成培训教程套装,助您快速成为一名优秀射频工程师...

天线设计工程师培训课程套装,资深专家授课,让天线设计不再难...

上一篇:PCB设计之拼板的尺寸优化

下一篇:PCB抄板孔无铜开路的原因及对策分析